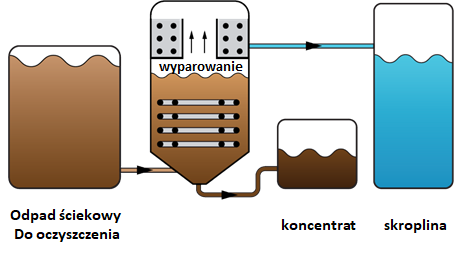

Wyparki przemysłowe to urządzenia, które odgrywają kluczową rolę w wielu branżach, takich jak chemia, farmacja czy spożywcza. Ich podstawowym zadaniem jest usuwanie nadmiaru wody z cieczy, co pozwala na koncentrację substancji czynnych oraz poprawę właściwości fizykochemicznych produktów. Proces ten polega na podgrzewaniu cieczy, co prowadzi do parowania wody i uzyskania bardziej skoncentrowanego roztworu. W przemyśle chemicznym wyparki są wykorzystywane do produkcji różnorodnych chemikaliów, gdzie konieczne jest uzyskanie wysokiej czystości i stężenia substancji. W przemyśle spożywczym wyparki służą do produkcji soków owocowych, koncentratów oraz innych produktów, gdzie istotne jest zachowanie smaku i wartości odżywczych. W farmacji procesy te są niezbędne do produkcji leków o odpowiednich stężeniach, co ma kluczowe znaczenie dla ich skuteczności.

Jakie są rodzaje wyparki przemysłowe i ich zastosowania

Wśród wyparki przemysłowe można wyróżnić kilka podstawowych typów, które różnią się sposobem działania oraz zastosowaniem. Najpopularniejsze z nich to wyparki jednofazowe, które charakteryzują się prostą konstrukcją i są najczęściej stosowane w przemyśle spożywczym. Kolejnym typem są wyparki wielofazowe, które umożliwiają jednoczesne usuwanie wody z kilku różnych cieczy, co znacznie zwiększa efektywność procesu. Wyparki próżniowe to kolejna kategoria, która pozwala na obniżenie temperatury wrzenia cieczy poprzez stworzenie próżni, co jest szczególnie istotne w przypadku delikatnych substancji, które mogą ulegać degradacji pod wpływem wysokiej temperatury. W przemyśle chemicznym często stosuje się także wyparki z wymiennikami ciepła, które pozwalają na odzyskiwanie energii z pary wodnej i jej ponowne wykorzystanie w procesie produkcyjnym.

Jakie są korzyści z zastosowania wyparki przemysłowej

Stosowanie wyparki przemysłowej niesie ze sobą szereg korzyści zarówno dla producentów, jak i dla środowiska. Przede wszystkim proces ten pozwala na znaczną redukcję objętości cieczy, co przekłada się na mniejsze koszty transportu oraz magazynowania skoncentrowanych produktów. Dzięki temu firmy mogą zaoszczędzić na logistyce oraz zwiększyć efektywność operacyjną. Kolejną zaletą jest możliwość odzysku ciepła z procesu parowania, co przyczynia się do zmniejszenia zużycia energii i obniżenia kosztów eksploatacyjnych. Wyparki przemysłowe umożliwiają także lepsze kontrolowanie jakości produktów poprzez precyzyjne zarządzanie procesem koncentracji. Dodatkowo nowoczesne technologie stosowane w budowie wyparki pozwalają na automatyzację procesów oraz monitorowanie ich w czasie rzeczywistym, co zwiększa bezpieczeństwo pracy oraz minimalizuje ryzyko błędów ludzkich.

Jakie są najnowsze technologie związane z wyparkami przemysłowymi

W ostatnich latach rozwój technologii związanych z wyparkami przemysłowymi przeszedł znaczącą ewolucję. Producenci coraz częściej inwestują w nowoczesne rozwiązania technologiczne mające na celu zwiększenie efektywności energetycznej oraz poprawę jakości procesów produkcyjnych. Jednym z najnowszych trendów jest zastosowanie systemów automatyzacji i monitorowania procesów, które pozwalają na bieżące śledzenie parametrów pracy urządzeń oraz optymalizację ich działania. Dzięki temu możliwe jest szybkie reagowanie na wszelkie nieprawidłowości oraz minimalizacja strat surowców. Innowacyjne materiały używane do budowy wyparki również przyczyniają się do poprawy ich wydajności – nowe powłoki ochronne czy materiały kompozytowe zwiększają odporność na korozję oraz wydłużają żywotność urządzeń. Ponadto rozwijają się technologie odzysku energii cieplnej z procesów parowania, co przyczynia się do dalszej redukcji kosztów eksploatacyjnych i wpływu na środowisko naturalne.

Jakie są wyzwania związane z eksploatacją wyparki przemysłowej

Eksploatacja wyparki przemysłowej wiąże się z różnymi wyzwaniami, które mogą wpływać na efektywność procesu oraz jakość końcowego produktu. Jednym z kluczowych problemów jest konieczność utrzymania odpowiednich warunków pracy urządzenia, co obejmuje kontrolowanie temperatury, ciśnienia oraz przepływu cieczy. Niewłaściwe ustawienia mogą prowadzić do nieefektywnego procesu parowania, co skutkuje stratami surowców oraz obniżeniem jakości koncentratu. Kolejnym wyzwaniem jest konieczność regularnej konserwacji i czyszczenia wyparki, aby zapobiec osadzaniu się zanieczyszczeń oraz korozji. Zaniedbanie tych czynności może prowadzić do awarii urządzenia oraz zwiększenia kosztów napraw. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy – proces parowania generuje wysokie temperatury oraz ciśnienia, co stwarza ryzyko wystąpienia wypadków. Dlatego niezbędne jest przestrzeganie rygorystycznych norm BHP oraz szkolenie pracowników w zakresie obsługi urządzeń.

Jakie są koszty związane z inwestycją w wyparki przemysłowe

Jakie są zastosowania wyparki przemysłowej w różnych sektorach

Wyparki przemysłowe znajdują zastosowanie w wielu sektorach gospodarki, co sprawia, że są niezwykle wszechstronnym narzędziem w procesach produkcyjnych. W przemyśle spożywczym wykorzystuje się je do produkcji soków owocowych, koncentratów czy sosów, gdzie kluczowe jest zachowanie smaku i wartości odżywczych produktów. W branży chemicznej wyparki służą do koncentracji roztworów chemicznych oraz usuwania nadmiaru wody z produktów takich jak kwasy czy zasady. W farmacji procesy te są niezbędne do uzyskania odpowiednich stężeń substancji czynnych w lekach, co ma kluczowe znaczenie dla ich skuteczności terapeutycznej. Dodatkowo wyparki przemysłowe znalazły zastosowanie w przemyśle kosmetycznym, gdzie służą do produkcji ekstraktów roślinnych oraz koncentratów zapachowych. W sektorze energetycznym wykorzystuje się je do odzysku ciepła z procesów technologicznych oraz produkcji biopaliw.

Jakie są przyszłe kierunki rozwoju technologii wyparki przemysłowej

Przyszłość technologii związanych z wyparkami przemysłowymi zapowiada się obiecująco, a wiele trendów wskazuje na dalszy rozwój innowacyjnych rozwiązań mających na celu zwiększenie efektywności i ekologiczności tych urządzeń. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na precyzyjne zarządzanie parametrami pracy wyparki oraz minimalizację błędów ludzkich. Coraz częściej stosowane są systemy monitorowania w czasie rzeczywistym, które umożliwiają bieżące śledzenie wydajności urządzeń oraz szybką reakcję na wszelkie nieprawidłowości. W kontekście ochrony środowiska rośnie znaczenie technologii odzysku energii cieplnej oraz zastosowania odnawialnych źródeł energii w procesach parowania. Zwiększa się także zainteresowanie rozwiązaniami ekologicznymi, takimi jak zamknięte obiegi wodne czy minimalizacja odpadów produkcyjnych. Ponadto rozwijają się technologie umożliwiające lepsze zarządzanie jakością produktów końcowych poprzez zastosowanie zaawansowanych metod analizy chemicznej i sensorycznej.

Jakie są najlepsze praktyki przy wyborze wyparki przemysłowej

Wybór odpowiedniej wyparki przemysłowej to kluczowy krok dla każdej firmy planującej inwestycję w ten rodzaj technologii. Istotne jest przeprowadzenie dokładnej analizy potrzeb produkcyjnych oraz specyfiki procesu technologicznego, aby dobrać urządzenie najlepiej odpowiadające wymaganiom przedsiębiorstwa. Ważnym aspektem jest również ocena wydajności energetycznej urządzenia – im niższe zużycie energii przy zachowaniu wysokiej efektywności parowania, tym większe oszczędności dla firmy. Należy także zwrócić uwagę na dostępność serwisu technicznego oraz części zamiennych dla danego modelu – długotrwałe wsparcie producenta może znacząco wpłynąć na koszty eksploatacyjne i czas przestojów produkcyjnych. Kolejnym istotnym czynnikiem jest możliwość dostosowania urządzenia do zmieniających się potrzeb rynkowych – elastyczność konstrukcji pozwala na łatwe modyfikacje i adaptacje w przyszłości.

Jakie są kluczowe czynniki wpływające na efektywność wyparki przemysłowej

Efektywność wyparki przemysłowej zależy od wielu czynników, które mogą znacząco wpłynąć na jakość i wydajność procesu parowania. Kluczowym elementem jest temperatura, która musi być odpowiednio dostosowana do rodzaju przetwarzanej cieczy oraz wymaganych parametrów końcowego produktu. Zbyt wysoka temperatura może prowadzić do degradacji substancji, podczas gdy zbyt niska może obniżyć wydajność procesu. Kolejnym istotnym czynnikiem jest ciśnienie, które również powinno być precyzyjnie kontrolowane, aby zapewnić optymalne warunki parowania. Warto także zwrócić uwagę na jakość surowców – zanieczyszczenia mogą wpływać na efektywność procesu oraz jakość końcowego produktu. Dodatkowo regularne konserwacje i czyszczenie urządzenia są niezbędne, aby uniknąć osadzania się resztek i korozji, co może obniżać wydajność.