Robotyzacja procesów wytwórczych to zjawisko, które w ostatnich latach zyskuje na znaczeniu w różnych branżach przemysłowych. Wprowadzenie robotów do linii produkcyjnych pozwala na zwiększenie wydajności oraz poprawę jakości produktów. Dzięki automatyzacji wielu monotonnych i powtarzalnych czynności, pracownicy mogą skupić się na bardziej kreatywnych zadaniach, co przyczynia się do wzrostu innowacyjności w firmach. Roboty są w stanie pracować przez długie godziny bez przerwy, co znacząco zwiększa tempo produkcji. Dodatkowo, zastosowanie nowoczesnych technologii, takich jak sztuczna inteligencja czy uczenie maszynowe, pozwala na jeszcze lepsze dostosowanie procesów do zmieniających się potrzeb rynku. Warto również zauważyć, że robotyzacja przyczynia się do redukcji błędów ludzkich, co ma kluczowe znaczenie w branżach wymagających wysokiej precyzji, takich jak motoryzacja czy elektronika.

Jakie są korzyści z robotyzacji procesów wytwórczych

Korzyści płynące z robotyzacji procesów wytwórczych są wielorakie i obejmują różne aspekty działalności przedsiębiorstw. Przede wszystkim automatyzacja pozwala na znaczną redukcję kosztów operacyjnych. Roboty mogą wykonywać zadania szybciej i efektywniej niż ludzie, co przekłada się na oszczędności związane z wynagrodzeniami oraz kosztami związanymi z błędami produkcyjnymi. Kolejną zaletą jest zwiększona elastyczność produkcji. Nowoczesne systemy robotyczne można łatwo dostosować do zmieniających się wymagań rynkowych, co pozwala firmom na szybsze reagowanie na potrzeby klientów. Ponadto, robotyzacja przyczynia się do poprawy bezpieczeństwa pracy. Roboty mogą przejmować niebezpieczne lub szkodliwe dla zdrowia zadania, co zmniejsza ryzyko wypadków i chorób zawodowych wśród pracowników.

Jakie wyzwania niesie ze sobą robotyzacja procesów wytwórczych

Mimo licznych korzyści, robotyzacja procesów wytwórczych wiąże się także z pewnymi wyzwaniami, które przedsiębiorstwa muszą stawić czoła. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę. Zakup i wdrożenie systemów robotycznych często wiąże się z wysokimi kosztami początkowymi, które mogą być barierą dla mniejszych firm. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników. W miarę jak tradycyjne stanowiska pracy ulegają zmianie, pracownicy muszą zdobywać nowe umiejętności związane z obsługą zaawansowanych technologii. To może prowadzić do obaw o utratę miejsc pracy oraz konieczność dostosowania się do nowej rzeczywistości zawodowej. Dodatkowo, firmy muszą zmierzyć się z kwestiami związanymi z bezpieczeństwem danych oraz cyberbezpieczeństwem, gdyż coraz większa liczba urządzeń jest podłączona do sieci.

Jakie są przyszłe trendy w robotyzacji procesów wytwórczych

Przyszłość robotyzacji procesów wytwórczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym potrzebom rynku. Jednym z kluczowych trendów będzie dalsza integracja sztucznej inteligencji z systemami automatyzacji. Roboty będą coraz bardziej autonomiczne i zdolne do podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. To umożliwi jeszcze bardziej efektywne zarządzanie procesami produkcyjnymi oraz optymalizację zasobów. Kolejnym istotnym kierunkiem rozwoju będzie wykorzystanie Internetu Rzeczy (IoT) do monitorowania i zarządzania urządzeniami w czasie rzeczywistym. Dzięki temu przedsiębiorstwa będą mogły zbierać dane o wydajności maszyn oraz przewidywać awarie zanim one wystąpią. Warto również zwrócić uwagę na rozwój współpracy między ludźmi a robotami – tzw. coboty będą coraz częściej wykorzystywane obok pracowników, wspierając ich w codziennych zadaniach i zwiększając efektywność pracy zespołowej.

Jak robotyzacja procesów wytwórczych zmienia rynek pracy

Robotyzacja procesów wytwórczych ma znaczący wpływ na rynek pracy, co budzi wiele emocji i kontrowersji. Z jednej strony, automatyzacja prowadzi do eliminacji niektórych tradycyjnych miejsc pracy, zwłaszcza tych związanych z rutynowymi zadaniami, które mogą być łatwo zautomatyzowane. Pracownicy zajmujący się prostymi czynnościami produkcyjnymi mogą stanąć przed wyzwaniem znalezienia nowego zatrudnienia w obliczu rosnącej liczby robotów na liniach produkcyjnych. Z drugiej strony, rozwój technologii stwarza nowe możliwości zatrudnienia w obszarach związanych z projektowaniem, programowaniem oraz konserwacją systemów robotycznych. W miarę jak firmy inwestują w nowoczesne technologie, rośnie zapotrzebowanie na specjalistów z zakresu inżynierii, informatyki oraz zarządzania danymi. Warto również zauważyć, że robotyzacja może przyczynić się do poprawy warunków pracy, eliminując niebezpieczne lub monotonne zadania. Pracownicy będą mogli skupić się na bardziej kreatywnych i wymagających umiejętności zadaniach, co może prowadzić do większej satysfakcji zawodowej.

Jakie technologie wspierają robotyzację procesów wytwórczych

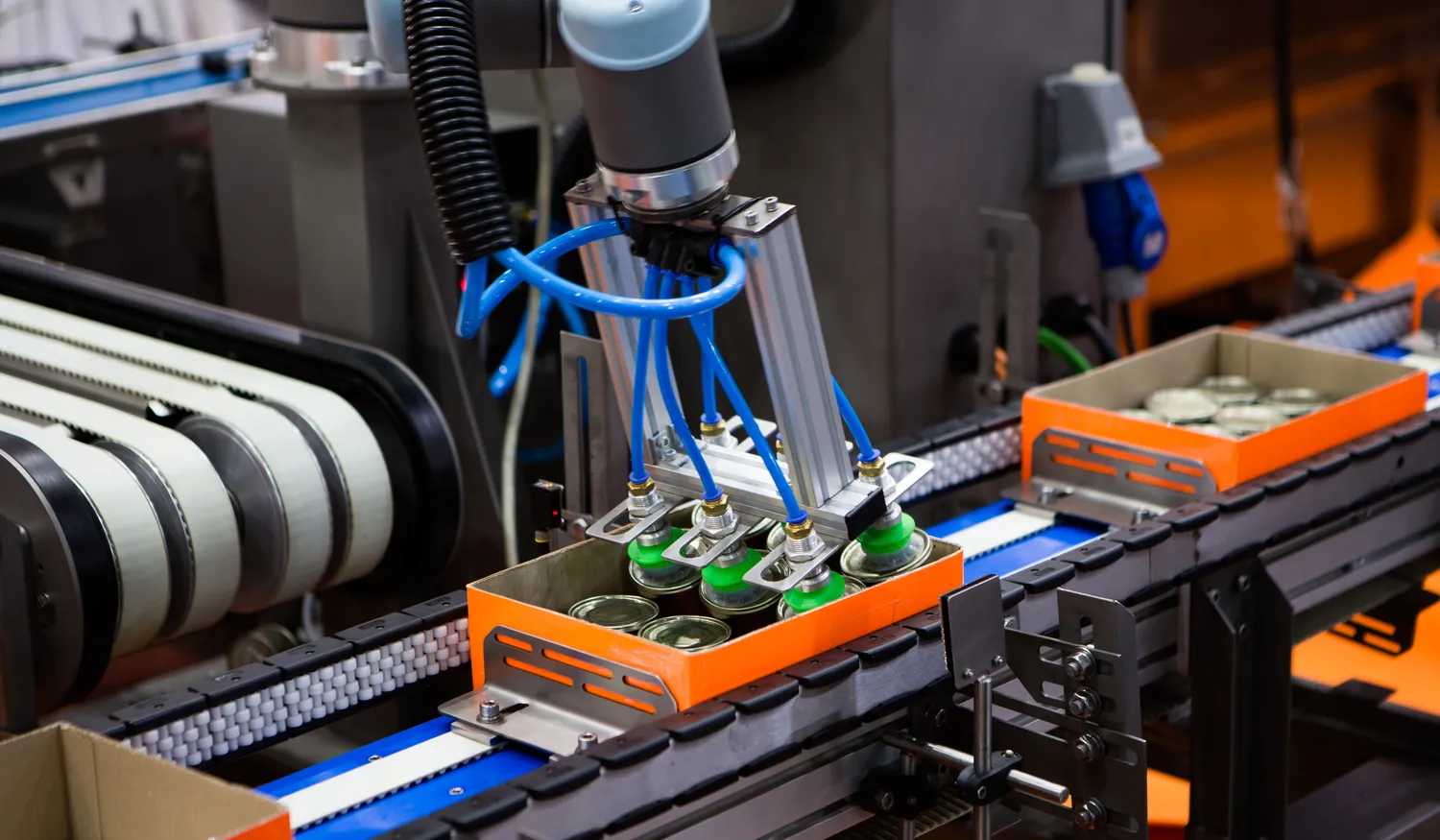

Współczesna robotyzacja procesów wytwórczych opiera się na szeregu zaawansowanych technologii, które umożliwiają automatyzację i optymalizację produkcji. Jednym z najważniejszych elementów są roboty przemysłowe, które dzięki swojej wszechstronności mogą wykonywać różnorodne zadania – od montażu po pakowanie. W ostatnich latach znaczną popularnością cieszą się także coboty, czyli roboty współpracujące z ludźmi, które są zaprojektowane tak, aby mogły pracować obok ludzi bez konieczności stosowania dodatkowych zabezpieczeń. Kolejną kluczową technologią jest sztuczna inteligencja, która pozwala na analizę dużych zbiorów danych oraz podejmowanie decyzji w czasie rzeczywistym. Dzięki AI systemy produkcyjne mogą przewidywać awarie maszyn oraz optymalizować procesy na podstawie analizy danych historycznych. Internet Rzeczy (IoT) to kolejny istotny element, który umożliwia monitorowanie urządzeń i zbieranie danych o ich wydajności. Integracja IoT z systemami zarządzania produkcją pozwala na bieżące śledzenie efektywności oraz identyfikację obszarów do poprawy.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja procesów wytwórczych znajduje zastosowanie w wielu branżach, a jej wpływ jest widoczny zarówno w dużych zakładach przemysłowych, jak i mniejszych przedsiębiorstwach. W przemyśle motoryzacyjnym roboty odgrywają kluczową rolę w montażu pojazdów – są wykorzystywane do spawania, malowania oraz montażu podzespołów. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów produkcyjnych. W branży elektronicznej robotyzacja pozwala na szybkie i dokładne montowanie skomplikowanych układów elektronicznych, co jest niezbędne w dobie rosnącego zapotrzebowania na elektronikę użytkową. W sektorze spożywczym automatyzacja procesów pakowania oraz sortowania produktów przyczynia się do zwiększenia wydajności oraz poprawy jakości żywności. Roboty są również wykorzystywane w logistyce – automatyczne magazyny oraz systemy transportowe znacznie usprawniają procesy dystrybucji towarów. W medycynie robotyzacja znajduje zastosowanie w chirurgii precyzyjnej oraz w produkcji leków, gdzie automatyzacja procesów laboratoryjnych zwiększa efektywność i bezpieczeństwo działań.

Jakie są koszty wdrożenia robotyzacji procesów wytwórczych

Koszty wdrożenia robotyzacji procesów wytwórczych mogą być znaczące i różnią się w zależności od skali projektu oraz specyfiki branży. Na początku inwestycje te obejmują zakup sprzętu – robotów przemysłowych, systemów sterujących oraz oprogramowania potrzebnego do zarządzania procesami produkcyjnymi. Koszt zakupu robota może wynosić od kilku tysięcy do nawet kilkuset tysięcy dolarów, w zależności od jego funkcji i zaawansowania technologicznego. Dodatkowo należy uwzględnić koszty instalacji oraz integracji systemu z istniejącą infrastrukturą produkcyjną. Kolejnym istotnym aspektem są wydatki związane z przeszkoleniem pracowników – konieczne jest zapewnienie odpowiednich szkoleń dla personelu obsługującego nowe technologie. Nie można również zapominać o kosztach utrzymania i serwisowania systemów robotycznych, które mogą być istotnym elementem budżetu operacyjnego firmy.

Jakie są najlepsze praktyki wdrażania robotyzacji procesów wytwórczych

Wdrażanie robotyzacji procesów wytwórczych wymaga starannego planowania oraz przemyślanej strategii działania. Kluczowym krokiem jest przeprowadzenie analizy potrzeb przedsiębiorstwa oraz identyfikacja obszarów, które mogą zostać zautomatyzowane. Ważne jest także zaangażowanie zespołu pracowników już na etapie planowania – ich doświadczenie i wiedza mogą pomóc w określeniu najbardziej efektywnych rozwiązań technologicznych. Kolejnym krokiem powinno być opracowanie szczegółowego planu wdrożenia, który uwzględnia harmonogram działań oraz budżet projektu. Niezwykle istotne jest również przeszkolenie pracowników – zapewnienie im odpowiednich umiejętności pozwoli na sprawną obsługę nowych systemów i minimalizację oporu przed zmianami.

Jakie są przyszłe kierunki rozwoju robotyzacji procesów wytwórczych

Przyszłość robotyzacji procesów wytwórczych zapowiada się ekscytująco dzięki ciągłemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków będzie dalsza integracja sztucznej inteligencji z systemami automatyzacji, co pozwoli na jeszcze większą autonomię maszyn i lepsze podejmowanie decyzji na podstawie analizy danych. Rozwój technologii 5G umożliwi szybszą komunikację między urządzeniami, co wpłynie na poprawę efektywności całych linii produkcyjnych. Warto również zwrócić uwagę na rozwój technologii blockchain, która może znaleźć zastosowanie w zarządzaniu łańcuchami dostaw oraz zapewnieniu transparentności procesów produkcyjnych. Coraz większe znaczenie będą miały również rozwiązania ekologiczne – przedsiębiorstwa będą dążyć do wdrażania bardziej zrównoważonych praktyk produkcyjnych oraz ograniczenia wpływu na środowisko naturalne poprzez wykorzystanie odnawialnych źródeł energii czy recykling materiałów.