Projektowanie elementów maszyn to fundamentalny proces inżynierski, który decyduje o funkcjonalności, niezawodności i żywotności wszelkiego rodzaju urządzeń mechanicznych. Od prostych śrub po skomplikowane zespoły napędowe, każdy komponent musi być starannie zaprojektowany, aby sprostać określonym obciążeniom, warunkom pracy i wymaganiom eksploatacyjnym. Błędy popełnione na tym etapie mogą prowadzić do przedwczesnego zużycia, awarii, a nawet zagrożenia bezpieczeństwa użytkowników. Dlatego też, inżynierowie odpowiedzialni za projektowanie elementów maszyn muszą posiadać głęboką wiedzę z zakresu mechaniki, materiałoznawstwa, wytrzymałości materiałów oraz metod wytwarzania.

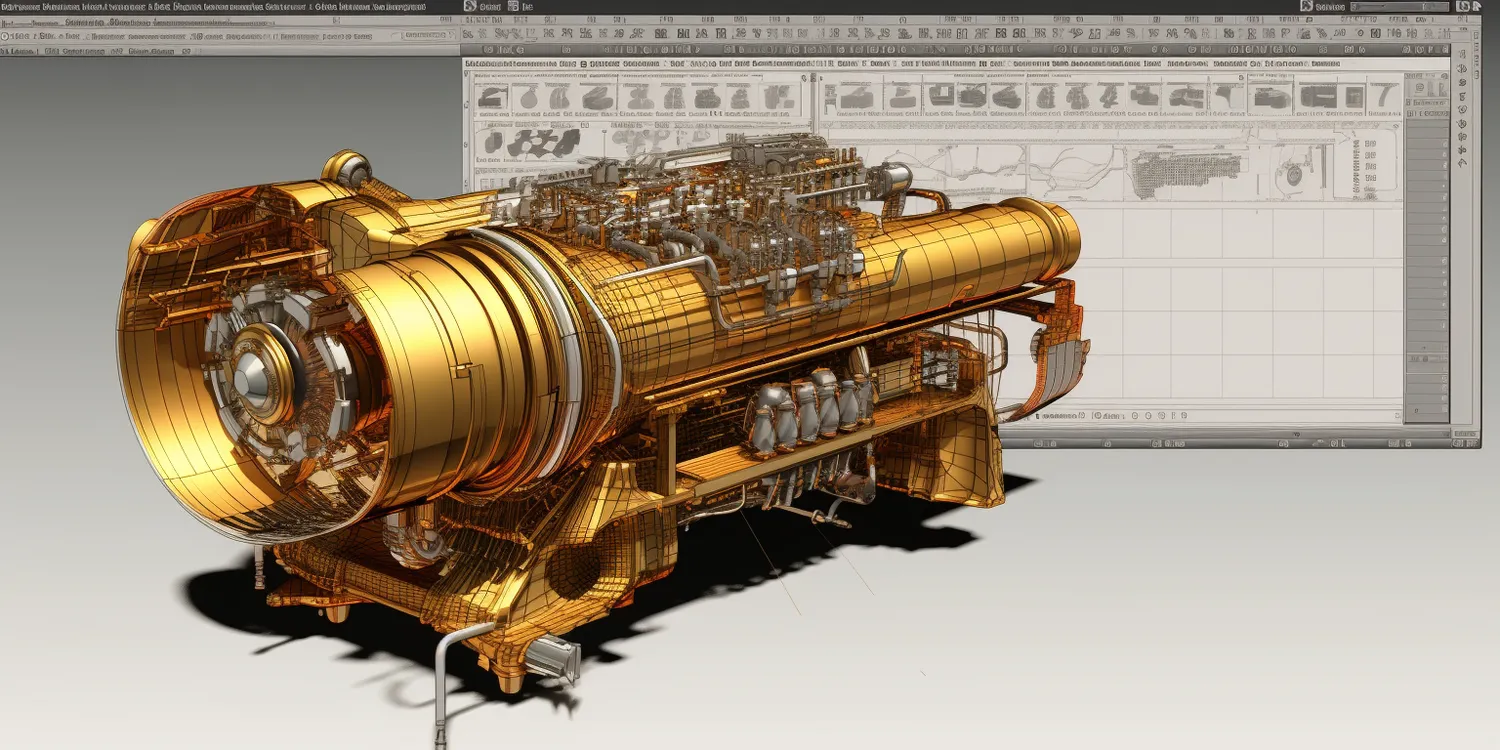

Proces ten rozpoczyna się od analizy wymagań funkcjonalnych i technicznych, które ma spełniać dany element. Następnie, inżynierowie przystępują do wyboru odpowiednich materiałów, uwzględniając ich właściwości mechaniczne, termiczne, chemiczne oraz cenę. Kolejnym krokiem jest modelowanie geometryczne komponentu, zazwyczaj przy użyciu zaawansowanego oprogramowania CAD (Computer-Aided Design). Model ten stanowi podstawę do dalszych analiz wytrzymałościowych i optymalizacji konstrukcji.

Kluczowe znaczenie ma również uwzględnienie procesów produkcyjnych. Projekt elementu musi być realistyczny z punktu widzenia jego wykonania. Metody takie jak obróbka skrawaniem, odlewanie, kucie, spawanie czy druk 3D mają swoje ograniczenia i wymagania, które należy uwzględnić już na etapie projektowania, aby uniknąć problemów z produkcją, nadmiernych kosztów lub obniżenia jakości finalnego produktu. Dbałość o te aspekty od samego początku pozwala na stworzenie komponentów, które są nie tylko efektywne i trwałe, ale także opłacalne w produkcji seryjnej.

Ważne aspekty w projektowaniu elementów maszyn uwzględniane przez specjalistów

Tworzenie projektów elementów maszyn wymaga holistycznego podejścia, które obejmuje wiele złożonych zagadnień. Inżynierowie muszą brać pod uwagę nie tylko podstawowe parametry wytrzymałościowe, ale także szereg innych czynników, które wpływają na długoterminową wydajność i niezawodność. Do kluczowych aspektów należą między innymi: analiza naprężeń i odkształceń, które mogą wystąpić podczas pracy elementu pod wpływem obciążeń statycznych i dynamicznych, a także badanie zjawisk zmęczeniowych, które prowadzą do powstawania pęknięć i ostatecznego uszkodzenia materiału po wielokrotnym cyklu obciążeń.

Szczególną uwagę należy poświęcić doborowi odpowiednich materiałów. Nie wystarczy znać podstawowe właściwości, takie jak wytrzymałość na rozciąganie czy twardość. Konieczne jest zrozumienie, jak materiał zachowuje się w określonych warunkach temperaturowych, czy jest odporny na korozję, ścieranie, a także jak wpływają na niego czynniki chemiczne obecne w środowisku pracy. Wybór niewłaściwego materiału może skutkować przedwczesnym zużyciem lub awarią, nawet przy poprawnie zaprojektowanej geometrii.

Nie można zapomnieć o analizie termicznej. Wiele elementów maszyn pracuje w warunkach podwyższonej temperatury, która może znacząco wpływać na właściwości mechaniczne materiałów. Przegrzewanie może prowadzić do zmian strukturalnych, osłabienia materiału, a nawet jego deformacji. Dlatego też, w procesie projektowania często wykorzystuje się symulacje termiczne, aby przewidzieć rozkład temperatury i jego wpływ na wytrzymałość komponentu.

- Analiza naprężeń i odkształceń w różnych stanach obciążenia.

- Badanie zjawisk zmęczeniowych i trwałości zmęczeniowej materiałów.

- Dobór materiałów uwzględniający właściwości mechaniczne, termiczne, chemiczne oraz odporność na zużycie.

- Analiza termiczna i wpływ temperatury na zachowanie materiału.

- Uwzględnienie czynników środowiskowych, takich jak wilgotność, pył czy agresywne substancje chemiczne.

- Projektowanie pod kątem łatwości montażu i demontażu.

- Optymalizacja masy i kosztów produkcji przy zachowaniu wymaganej wytrzymałości.

- Rozważenie wpływu tolerancji wymiarowych i chropowatości powierzchni na działanie mechanizmu.

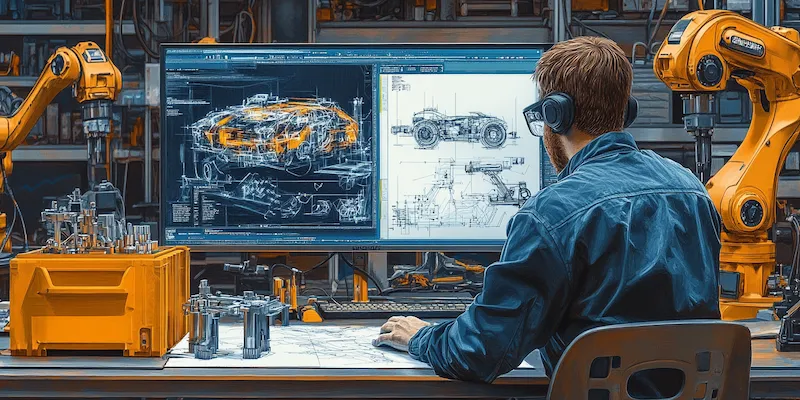

Wykorzystanie nowoczesnych narzędzi w projektowaniu elementów maszyn CNC

Symulacje metodą elementów skończonych (MES) stanowią nieodłączny element nowoczesnego projektowania. Pozwalają one na szczegółową analizę rozkładu naprężeń, odkształceń, temperatur czy drgań wewnątrz zaprojektowanego elementu. Wyniki tych symulacji pozwalają na identyfikację obszarów krytycznych, które są narażone na największe obciążenia, i wprowadzenie niezbędnych modyfikacji w celu poprawy wytrzymałości i żywotności. To podejście znacząco redukuje potrzebę tworzenia kosztownych prototypów i przyspiesza proces badawczo-rozwojowy.

Oprogramowanie CAM (Computer-Aided Manufacturing) integruje proces projektowania z produkcją. Na podstawie modelu 3D tworzonego w systemie CAD, system CAM generuje automatycznie kod G, który jest językiem sterującym dla maszyn CNC. Umożliwia to precyzyjne zaplanowanie kolejności operacji obróbczych, wybór odpowiednich narzędzi, parametrów skrawania oraz ścieżek, po których poruszać się będzie narzędzie. Skuteczność tej integracji przekłada się na zwiększoną dokładność wykonania, skrócenie czasu produkcji oraz minimalizację odpadów materiałowych.

Warto również wspomnieć o możliwościach druku 3D w procesie prototypowania i produkcji elementów maszyn. Technologie przyrostowe pozwalają na tworzenie bardzo skomplikowanych geometrycznie części, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D umożliwia szybkie tworzenie prototypów funkcjonalnych, które mogą być testowane w rzeczywistych warunkach pracy, co daje cenne informacje zwrotne dla dalszego udoskonalania projektu. Ponadto, w niektórych przypadkach, części wykonane metodami przyrostowymi mogą być stosowane bezpośrednio w urządzeniach.

Optymalizacja projektowania elementów maszyn pod kątem wytwarzania i kosztów

Efektywne projektowanie elementów maszyn nie ogranicza się jedynie do spełnienia wymagań funkcjonalnych i wytrzymałościowych. Równie istotne jest uwzględnienie aspektów związanych z procesem wytwarzania oraz ogólnymi kosztami produkcji. Inżynierowie muszą dążyć do takiego kształtu i konstrukcji elementów, które będą łatwe, szybkie i ekonomiczne w produkcji, przy jednoczesnym zachowaniu wymaganej jakości i niezawodności. Optymalizacja ta jest kluczowa dla konkurencyjności produktu na rynku.

Jednym z podstawowych założeń jest stosowanie zasady projektowania dla wytwarzania (Design for Manufacturing – DFM). Oznacza to świadome unikanie skomplikowanych geometrii, ostrych kątów wewnętrznych, głębokich kieszeni czy dużych różnic w grubości ścianek, które mogą utrudniać obróbkę, zwiększać czas produkcji lub prowadzić do wad materiałowych. Zamiast tego, preferowane są rozwiązania prostsze, które można łatwo wykonać przy użyciu standardowych technik produkcyjnych, takich jak toczenie, frezowanie czy szlifowanie.

Analiza kosztów materiałowych jest kolejnym fundamentalnym elementem. Wybór odpowiedniego gatunku stali, aluminium, tworzywa sztucznego czy kompozytu powinien być podyktowany nie tylko wymaganymi właściwościami, ale także ceną surowca. Często możliwe jest zastosowanie materiału o nieco niższych parametrach, który jest znacznie tańszy, jeśli analiza wytrzymałościowa wykaże, że taka zmiana nie wpłynie negatywnie na bezpieczeństwo i żywotność elementu. Inżynierowie często współpracują z technologami i dostawcami materiałów, aby znaleźć optymalne kompromisy.

Minimalizacja liczby elementów składowych w całym zespole maszynowym jest również ważnym kierunkiem optymalizacji. Zintegrowanie kilku funkcji w jednym komponencie, jeśli jest to technicznie wykonalne i ekonomicznie uzasadnione, może znacząco zmniejszyć koszty montażu, zredukować liczbę potencjalnych punktów awarii oraz ułatwić serwisowanie. Taka strategia projektowa wymaga jednak dogłębnej analizy i często wiąże się z zastosowaniem bardziej zaawansowanych technologii produkcyjnych, takich jak precyzyjne odlewanie czy obróbka CNC.

Wpływ OCP przewoźnika na projektowanie elementów maszyn w transporcie

W sektorze transportu, a szczególnie w kontekście przewozu towarów, koncepcja OCP (Operator Control Panel lub w tym przypadku bardziej adekwatnie, Operational Control Parameters przewoźnika) odgrywa istotną rolę w kształtowaniu wymagań dotyczących projektowania elementów maszyn. Parametry operacyjne ustalane przez przewoźnika, dotyczące np. dopuszczalnych obciążeń, warunków eksploatacji, wymagań dotyczących bezpieczeństwa czy przepisów prawnych, bezpośrednio wpływają na sposób, w jaki projektowane są komponenty maszyn wykorzystywanych w logistyce i transporcie.

Przykładowo, przewoźnicy ustalają normy dotyczące maksymalnej dopuszczalnej masy całkowitej pojazdów, nacisku na osie czy dopuszczalnej prędkości. Te parametry bezpośrednio przekładają się na wymagania wytrzymałościowe elementów takich jak osie, zawieszenia, układy hamulcowe czy elementy konstrukcyjne nadwozia. Projektanci muszą więc tak dobrać materiały i wymiarować poszczególne części, aby zapewnić ich niezawodność w warunkach maksymalnego obciążenia, uwzględniając jednocześnie dynamiczne siły działające podczas jazdy.

Kolejnym istotnym aspektem są parametry dotyczące bezpieczeństwa. W transporcie wymagania te są szczególnie rygorystyczne. Projektanci elementów maszyn muszą uwzględniać normy dotyczące odporności na uderzenia, stabilności pojazdu, a także systemów bezpieczeństwa czynnego i biernego. Obejmuje to projektowanie elementów konstrukcyjnych kabiny, systemów mocowania ładunku, a także komponentów układów sterowania i amortyzacji, które mają kluczowe znaczenie dla bezpieczeństwa kierowcy i innych uczestników ruchu.

Również parametry związane z efektywnością operacyjną mają znaczenie. Przewoźnicy dążą do minimalizacji zużycia paliwa, redukcji emisji spalin oraz zapewnienia długiej żywotności eksploatowanych pojazdów. Wpływa to na projektowanie lżejszych, bardziej aerodynamicznych elementów konstrukcyjnych, a także na wybór materiałów i rozwiązań technologicznych, które minimalizują tarcie i zużycie w układach napędowych, przeniesienia napędu czy układach wspomagających kierowanie.

Kryteria wyboru materiałów dla projektowania elementów maszyn przemysłowych

Wybór odpowiedniego materiału stanowi jeden z filarów skutecznego projektowania elementów maszyn. Decyzja ta nie jest przypadkowa i musi być oparta na dogłębnej analizie szeregu czynników, które determinują, jak dany komponent będzie zachowywał się w określonych warunkach pracy. W przypadku maszyn przemysłowych, gdzie obciążenia są często wysokie, a środowisko pracy trudne, stawiane wymagania są szczególnie wysokie, a błędy w doborze materiału mogą prowadzić do kosztownych awarii i przestojów w produkcji.

Pierwszym i podstawowym kryterium jest analiza wymaganych właściwości mechanicznych. Należą do nich między innymi: wytrzymałość na rozciąganie, ściskanie, zginanie, ścinanie, udarność, granica plastyczności, moduł Younga (sztywność) oraz odporność na zmęczenie materiału. Inżynier musi wiedzieć, jakie siły i momenty będą działać na element, aby dobrać materiał, który będzie w stanie je bezpiecznie przenieść bez deformacji plastycznych czy pęknięć.

Nie mniej ważne są właściwości fizyczne i chemiczne materiału. Temperatura pracy jest kluczowa – materiał musi zachować swoje właściwości w zakresie temperatur, w jakich będzie pracował element. Odporność na korozję jest niezbędna w środowiskach wilgotnych, chemicznie aktywnych lub narażonych na działanie soli. Odporność na ścieranie jest kluczowa dla elementów ruchomych, które są narażone na kontakt z innymi powierzchniami, np. wałków, kół zębatych czy prowadnic.

Kolejnym istotnym aspektem jest koszt materiału oraz jego dostępność. Nawet najlepszy teoretycznie materiał nie znajdzie zastosowania, jeśli będzie zbyt drogi lub trudny do zdobycia. Projektanci często muszą szukać kompromisu między optymalnymi właściwościami a ekonomiczną opłacalnością. Należy również uwzględnić łatwość obróbki danego materiału – niektóre materiały wymagają specjalistycznych narzędzi lub skomplikowanych procesów technologicznych, co może znacząco podnieść koszty produkcji.

- Wymagane właściwości mechaniczne (wytrzymałość, sztywność, udarność, odporność na zmęczenie).

- Zakres temperatur pracy i stabilność termiczna.

- Odporność na korozję i działanie czynników chemicznych.

- Odporność na ścieranie i zużycie.

- Gęstość materiału (wpływ na masę elementu).

- Koszt jednostkowy materiału i jego dostępność.

- Możliwość i łatwość obróbki technologicznej (skrawanie, spawanie, formowanie).

- Wpływ materiału na środowisko i możliwość recyklingu.

Znaczenie wytrzymałości materiałów w projektowaniu elementów maszyn

Wytrzymałość materiałów stanowi podstawową dyscyplinę naukową i inżynierską, na której opiera się całe projektowanie elementów maszyn. Bez gruntownej wiedzy o tym, jak materiały reagują na działanie sił zewnętrznych, niemożliwe jest stworzenie bezpiecznych, niezawodnych i funkcjonalnych komponentów mechanicznych. Zrozumienie granic wytrzymałości materiału pozwala na unikanie krytycznych stanów naprężeń, które mogą prowadzić do deformacji lub zniszczenia elementu.

Kluczowe pojęcia w wytrzymałości materiałów to naprężenie i odkształcenie. Naprężenie definiuje się jako siłę działającą na jednostkę powierzchni materiału, podczas gdy odkształcenie opisuje zmianę jego kształtu pod wpływem tej siły. Inżynier projektant musi być w stanie obliczyć maksymalne naprężenia, jakie wystąpią w elemencie podczas pracy, i porównać je z dopuszczalnymi wartościami wytrzymałościowymi materiału. Używa się do tego szeregu narzędzi analitycznych i numerycznych, w tym wspomnianych wcześniej symulacji MES.

Szczególną uwagę zwraca się na zjawiska zmęczeniowe. Wiele elementów maszyn pracuje pod zmiennymi obciążeniami, co powoduje powstawanie mikropęknięć, które stopniowo powiększają się w czasie. Nawet jeśli naprężenia cykliczne są znacznie niższe od granicy plastyczności materiału, wielokrotne ich powtarzanie może doprowadzić do nagłego zniszczenia. Analiza trwałości zmęczeniowej pozwala określić przewidywaną żywotność elementu i zaplanować jego okresowe przeglądy lub wymianę.

Oprócz wytrzymałości statycznej i zmęczeniowej, istotne są również inne aspekty, takie jak: odporność na pełzanie (odkształcenia zachodzące pod stałym obciążeniem w podwyższonej temperaturze), odporność na kruchość (zdolność do pękania bez wcześniejszej deformacji plastycznej, często związana z niskimi temperaturami lub specyficzną strukturą materiału) oraz odporność na wyboczenie (utrata stateczności przez elementy ściskane, które mają smukły kształt).

Nowe technologie i innowacje w projektowaniu elementów maszynavenir

Dziedzina projektowania elementów maszyn stale ewoluuje, napędzana przez postęp technologiczny i rosnące wymagania przemysłu. Nowe materiały, zaawansowane metody symulacji i innowacyjne techniki produkcyjne otwierają przed inżynierami zupełnie nowe możliwości, pozwalając na tworzenie komponentów o niespotykanych dotąd właściwościach i złożoności. Przyszłość tej dziedziny zapowiada się fascynująco, z potencjałem do dalszego zwiększania wydajności, niezawodności i zrównoważonego rozwoju.

Jednym z najbardziej dynamicznie rozwijających się obszarów jest wykorzystanie materiałów kompozytowych i metali addytywnych. Kompozyty, takie jak włókna węglowe czy szklane połączone z żywicami, oferują wyjątkowy stosunek wytrzymałości do masy, co jest kluczowe w branżach takich jak lotnictwo czy motoryzacja. Metale drukowane w 3D, wykonane z proszków metali, pozwalają na tworzenie bardzo skomplikowanych wewnętrznych struktur, optymalizację przepływu płynów czy tworzenie lekkich, ale wytrzymałych komponentów, które byłyby niemożliwe do wykonania tradycyjnymi metodami.

Rozwój sztucznej inteligencji (AI) i uczenia maszynowego (ML) zaczyna również znajdować zastosowanie w projektowaniu. Algorytmy AI mogą analizować ogromne ilości danych z poprzednich projektów, testów i symulacji, aby sugerować optymalne rozwiązania konstrukcyjne, przewidywać potencjalne problemy czy nawet automatycznie generować nowe projekty na podstawie zdefiniowanych parametrów. Pozwala to na znaczące przyspieszenie procesu projektowego i odkrywanie innowacyjnych podejść.

Kolejnym ważnym trendem jest projektowanie z myślą o Internecie Rzeczy (IoT). Elementy maszyn mogą być wyposażane w czujniki, które monitorują ich stan pracy w czasie rzeczywistym – temperaturę, wibracje, naprężenia. Dane te są przesyłane do systemów analizy, umożliwiając predykcyjne utrzymanie ruchu (predictive maintenance), które pozwala na zapobieganie awariom zanim one nastąpią. Projektanci muszą więc uwzględniać integrację takich systemów już na etapie tworzenia koncepcji elementu.