Projektowanie elementów maszyn stanowi fundamentalny etap w procesie tworzenia wszelkich urządzeń mechanicznych, od prostych narzędzi po zaawansowane systemy produkcyjne. Jest to proces multidyscyplinarny, wymagający połączenia wiedzy teoretycznej z praktycznym doświadczeniem inżynierskim. Skuteczne projektowanie tych komponentów przekłada się bezpośrednio na wydajność, niezawodność, bezpieczeństwo oraz ekonomiczność eksploatacji maszyn. Właściwie zaprojektowany element maszynowy nie tylko spełnia swoją funkcję, ale także minimalizuje ryzyko awarii, zużycia oraz kosztów związanych z konserwacją i naprawami.

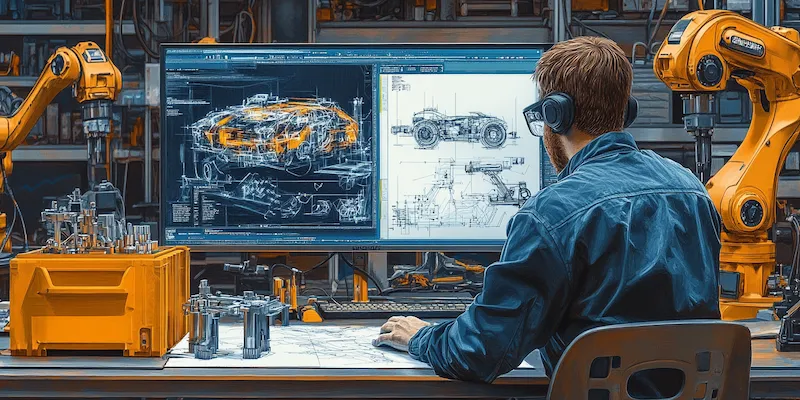

Proces ten rozpoczyna się od dokładnej analizy wymagań, jakie muszą spełniać poszczególne komponenty. Należy wziąć pod uwagę takie czynniki jak obciążenia, prędkości, temperatury pracy, środowisko eksploatacji, a także wymagania dotyczące trwałości i precyzji. Na podstawie tych danych inżynierowie przystępują do wyboru odpowiednich materiałów, które będą charakteryzowały się pożądanymi właściwościami mechanicznymi, fizycznymi i chemicznymi. Następnie stosuje się zaawansowane narzędzia, takie jak oprogramowanie CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering), do tworzenia modeli 3D i przeprowadzania symulacji.

Symulacje odgrywają kluczową rolę, pozwalając na wirtualne testowanie wytrzymałości, analizę naprężeń, odkształceń czy rozkładu ciepła. Dzięki temu możliwe jest wczesne wykrycie potencjalnych problemów i wprowadzenie niezbędnych modyfikacji, zanim jeszcze dojdzie do fizycznego wytworzenia prototypu. Optymalizacja projektowa to nieustanny proces, dążący do znalezienia najlepszego kompromisu między wydajnością, kosztem produkcji a wymaganiami technicznymi. Wzorcowanie na istniejących rozwiązaniach, ale również poszukiwanie innowacyjnych podejść, pozwala na tworzenie elementów maszynowych, które wyznaczają nowe standardy w branży.

Sukces w projektowaniu elementów maszyn zależy od ścisłej współpracy między projektantami, technologami produkcji oraz użytkownikami końcowymi. Zrozumienie specyfiki procesów wytwórczych, dostępnych technologii obróbki i montażu, a także praktycznych doświadczeń z eksploatacji maszyn, jest nieodzowne dla stworzenia komponentów, które są nie tylko funkcjonalne, ale także łatwe i ekonomiczne w produkcji. Dbałość o każdy, nawet najmniejszy detal, ma znaczenie dla ogólnej jakości i niezawodności całego urządzenia.

Współczesne wyzwania w projektowaniu elementów maszyn dla przemysłu 4.0

Przemysł 4.0 wprowadza rewolucyjne zmiany, które stawiają nowe, ambitne wyzwania przed inżynierami zajmującymi się projektowaniem elementów maszyn. Integracja systemów cyfrowych, automatyzacja, sztuczna inteligencja i Internet Rzeczy (IoT) wymagają tworzenia komponentów, które są nie tylko wytrzymałe i funkcjonalne, ale także inteligentne i połączone. Projektowanie elementów maszyn w kontekście Przemysłu 4.0 oznacza tworzenie części, które mogą komunikować się z innymi elementami systemu, zbierać dane o swoim stanie i pracy, a także adaptować się do zmieniających się warunków operacyjnych.

Jednym z kluczowych aspektów jest projektowanie z myślą o możliwościach wytwórczych zaawansowanych technologii, takich jak druk 3D (druk addytywny). Pozwala to na tworzenie skomplikowanych geometrycznie kształtów, które byłyby niemożliwe lub bardzo kosztowne do uzyskania tradycyjnymi metodami. Druk 3D umożliwia również szybkie prototypowanie i personalizację elementów, co jest szczególnie ważne w przypadku produkcji małoseryjnej lub jednostkowej. Projektanci muszą więc posiąść wiedzę o specyfice materiałów stosowanych w druku 3D oraz o ograniczeniach i możliwościach tej technologii.

Kolejnym ważnym wyzwaniem jest zapewnienie kompatybilności i interoperacyjności elementów maszynowych w ramach zintegrowanych systemów. Elementy te muszą być zaprojektowane tak, aby mogły bezproblemowo współpracować z czujnikami, siłownikami, sterownikami PLC oraz innymi komponentami sieci przemysłowej. Wymaga to stosowania standardowych protokołów komunikacyjnych oraz dbałości o odpowiednie interfejsy. Projektowanie elementów maszyn musi uwzględniać aspekty cyberbezpieczeństwa, aby chronić dane i zapobiegać nieautoryzowanemu dostępowi do systemów.

Niezwykle istotne staje się również projektowanie z myślą o zrównoważonym rozwoju. Oznacza to wybór materiałów przyjaznych dla środowiska, minimalizację odpadów produkcyjnych oraz projektowanie elementów, które są łatwe w demontażu i recyklingu po zakończeniu cyklu życia produktu. Inżynierowie muszą brać pod uwagę całościowy wpływ produktu na środowisko, od pozyskania surowców po utylizację. Projektowanie elementów maszyn staje się zatem procesem holistycznym, który wykracza poza tradycyjne ramy techniczne, obejmując aspekty ekonomiczne, ekologiczne i społeczne.

Dobór odpowiednich materiałów dla projektowania elementów maszyn

Metale, takie jak stal, aluminium, miedź i ich stopy, są najczęściej stosowanymi materiałami w projektowaniu elementów maszyn ze względu na ich wysoką wytrzymałość, sztywność i odporność na ścieranie. Stal, zwłaszcza stale stopowe, oferuje szeroki zakres właściwości mechanicznych, od dużej ciągliwości po wysoką twardość. Stopy aluminium charakteryzują się niską gęstością i dobrą odpornością na korozję, co czyni je idealnymi do zastosowań, gdzie masa jest kluczowym czynnikiem. Miedź i jej stopy są cenione za doskonałe właściwości przewodnictwa cieplnego i elektrycznego oraz odporność na korozję.

Tworzywa sztuczne, czyli polimery, zyskują coraz większą popularność w projektowaniu elementów maszyn. Są one lekkie, odporne na korozję i wiele substancji chemicznych, a także mogą być łatwo formowane w skomplikowane kształty. Polimery takie jak poliamidy (PA), polietylen (PE) czy polipropylen (PP) znajdują zastosowanie w produkcji elementów, które nie są poddawane ekstremalnym obciążeniom, ale wymagają dobrej izolacyjności elektrycznej, odporności chemicznej lub niskiego współczynnika tarcia. Zaawansowane tworzywa konstrukcyjne, takie jak polimery wzmocnione włóknem szklanym lub węglowym, oferują wytrzymałość porównywalną z niektórymi metalami.

Materiały kompozytowe, łączące w sobie różne materiały w celu uzyskania synergicznych właściwości, otwierają nowe możliwości w projektowaniu. Na przykład, kompozyty na bazie włókna węglowego charakteryzują się niezwykle wysoką wytrzymałością przy bardzo niskiej masie, co czyni je idealnymi do zastosowań w lotnictwie, motoryzacji czy w sporcie wyczynowym. Inżynierowie projektujący elementy maszyn muszą posiadać wiedzę na temat specyficznych właściwości różnych grup materiałowych, a także znać dostępne technologie ich przetwarzania, aby dokonać optymalnego wyboru zapewniającego długą żywotność i niezawodność maszyn.

Rola oprogramowania CAD i CAE w projektowaniu elementów maszyn

Współczesne projektowanie elementów maszyn jest nierozerwalnie związane z wykorzystaniem zaawansowanych narzędzi informatycznych, a w szczególności oprogramowania CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering). Te potężne systemy rewolucjonizują proces twórczy, umożliwiając inżynierom tworzenie, analizowanie i optymalizowanie projektów w sposób, który byłby nieosiągalny przy użyciu tradycyjnych metod.

Oprogramowanie CAD służy przede wszystkim do tworzenia modeli geometrycznych. Pozwala na precyzyjne modelowanie elementów w przestrzeni trójwymiarowej, tworzenie rysunków technicznych, a także generowanie dokumentacji produkcyjnej. Dzięki funkcjom parametrycznego modelowania, zmiany w projekcie mogą być wprowadzane w sposób szybki i efektywny, a system automatycznie aktualizuje wszystkie powiązane elementy. Interfejsy użytkownika oprogramowania CAD są zazwyczaj intuicyjne, co ułatwia pracę nawet mniej doświadczonym użytkownikom. Możliwość tworzenia złożonych kształtów i struktur otwiera drogę do innowacyjnych rozwiązań konstrukcyjnych.

Z kolei oprogramowanie CAE jest wykorzystywane do symulacji i analizy zachowania zaprojektowanych elementów pod wpływem różnych czynników. Najczęściej stosowaną metodą jest metoda elementów skończonych (MES), która pozwala na analizę wytrzymałości materiałowej, rozkładu naprężeń i odkształceń, zjawisk termicznych, drgań czy dynamiki płynów. Symulacje CAE umożliwiają wirtualne testowanie prototypów w różnych warunkach obciążenia i eksploatacji, co pozwala na identyfikację potencjalnych słabych punktów projektu i ich optymalizację przed rozpoczęciem fizycznej produkcji. Jest to kluczowe dla minimalizacji kosztów związanych z prototypowaniem i testowaniem.

Integracja systemów CAD i CAE jest kluczowa dla efektywnego procesu projektowego. Pozwala na płynne przenoszenie modeli geometrycznych z systemu CAD do systemu CAE, przeprowadzanie analiz, a następnie wprowadzanie optymalizacji bezpośrednio w modelu CAD. Takie zintegrowane podejście skraca czas projektowania, zmniejsza ryzyko błędów i pozwala na tworzenie bardziej wydajnych i niezawodnych elementów maszynowych. Dodatkowo, wiele pakietów oprogramowania CAD integruje funkcje CAE, tworząc kompleksowe środowiska pracy dla inżynierów.

Wykorzystanie tych narzędzi nie ogranicza się jedynie do tworzenia nowych projektów. Pozwalają one również na analizę i optymalizację istniejących elementów, na przykład w celu poprawy ich wytrzymałości, zmniejszenia masy lub obniżenia kosztów produkcji. Dzięki możliwości przeprowadzania wielu wariantów symulacji, inżynierowie mogą szybko porównać różne rozwiązania i wybrać to optymalne. Oprogramowanie CAD/CAE jest zatem nieodzownym narzędziem w arsenale każdego inżyniera projektanta, umożliwiającym tworzenie nowoczesnych i konkurencyjnych produktów.

Proces tworzenia dokumentacji technicznej dla elementów maszynowych

Tworzenie precyzyjnej i kompletnej dokumentacji technicznej jest absolutnie kluczowym etapem w procesie projektowania elementów maszyn. To właśnie ona stanowi podstawę dla produkcji, montażu, kontroli jakości, a także późniejszej eksploatacji i konserwacji. Błędy lub braki w dokumentacji mogą prowadzić do kosztownych pomyłek produkcyjnych, problemów z montażem, a nawet do awarii maszyny. Dlatego też proces ten wymaga szczególnej staranności i przestrzegania ustalonych norm i standardów.

Podstawowym elementem dokumentacji jest rysunek techniczny, który w sposób graficzny przedstawia kształt, wymiary, tolerancje wymiarowe i geometryczne, stan powierzchni oraz inne istotne cechy geometryczne elementu. Współczesne rysunki techniczne są najczęściej tworzone przy użyciu oprogramowania CAD, które umożliwia generowanie precyzyjnych widoków, przekrojów i szczegółów. Każdy wymiar, tolerancja i oznaczenie musi być zgodne z projektem i spełniać wymagania funkcjonalne elementu.

Oprócz rysunków technicznych, dokumentacja powinna zawierać również specyfikację materiałową, która określa rodzaj materiału, jego gatunek, normę wykonania oraz wymagane właściwości fizykochemiczne. W przypadku elementów poddawanych obróbce cieplnej lub powierzchniowej, należy również podać dokładne parametry tych procesów. Informacje te są niezbędne dla działu produkcji, aby zapewnić wykonanie elementu zgodnie z założeniami projektowymi.

Kolejnym ważnym elementem jest lista materiałów (często w formie BOM – Bill of Materials), która zawiera wykaz wszystkich części składowych danego zespołu lub urządzenia, wraz z ich ilością, numerami katalogowymi oraz nazwami dostawców, jeśli dotyczy. Jest to kluczowe dla zarządzania procesem produkcji, zaopatrzenia i magazynowania. W przypadku bardziej złożonych elementów, dokumentacja może również obejmować instrukcje montażu, procedury kontroli jakości, a nawet dane dotyczące przeprowadzonych symulacji i analiz.

Przestrzeganie norm i standardów, takich jak polskie normy (PN) czy międzynarodowe normy ISO, jest nieodzowne w procesie tworzenia dokumentacji technicznej. Normy te regulują sposób przedstawiania rysunków, oznaczania tolerancji, klas dokładności, a także wiele innych aspektów technicznych. Zapewnia to jednolitość i zrozumiałość dokumentacji niezależnie od tego, kto będzie z niej korzystał. Właściwie przygotowana dokumentacja techniczna to gwarancja poprawnego wykonania i niezawodnego działania każdego, nawet najbardziej złożonego elementu maszynowego.

Testowanie i walidacja projektowanych elementów maszyn przed produkcją

Zanim jakikolwiek zaprojektowany element maszynowy trafi do masowej produkcji, niezbędne jest przeprowadzenie rygorystycznych procesów testowania i walidacji. Mają one na celu potwierdzenie, że zaprojektowany komponent spełnia wszystkie założone wymagania techniczne, funkcjonalne i eksploatacyjne, a także że jest bezpieczny w użytkowaniu. Jest to etap krytyczny, który pozwala uniknąć kosztownych błędów i problemów po wdrożeniu produktu na rynek.

Pierwszym krokiem jest zazwyczaj tworzenie prototypów. Mogą być one wykonane przy użyciu różnych technologii, w zależności od materiału i złożoności elementu. Od tradycyjnych metod obróbki skrawaniem, przez formowanie wtryskowe, po zaawansowane techniki druku 3D. Prototypy stanowią fizyczną reprezentację projektu i są podstawą do przeprowadzenia dalszych testów.

Kluczową rolę odgrywają testy wytrzymałościowe, które mają na celu sprawdzenie, jak element zachowuje się pod wpływem obciążeń, które będą na niego działać podczas normalnej eksploatacji, a także pod obciążeniami granicznymi. Testy te mogą obejmować badania statyczne, gdzie element jest poddawany stałemu obciążeniu, oraz testy dynamiczne, symulujące obciążenia zmienne w czasie, takie jak drgania czy uderzenia. Wyniki tych testów są porównywane z danymi uzyskanymi z symulacji CAE, co pozwala na ocenę trafności modelu i ewentualne wprowadzenie poprawek do projektu.

Oprócz testów mechanicznych, przeprowadza się również inne rodzaje badań. Testy odporności na czynniki środowiskowe sprawdzają, jak element zachowuje się w podwyższonej lub obniżonej temperaturze, w wilgotnym otoczeniu, pod wpływem promieniowania UV czy w kontakcie z substancjami chemicznymi. Testy zużyciowe oceniają trwałość elementu w długotrwałej eksploatacji, symulując cykle pracy i oceniając tempo degradacji materiału lub jego zużycia. Badania funkcjonalne potwierdzają, czy element poprawnie wykonuje swoje zadanie w ramach całego mechanizmu.

Proces walidacji obejmuje również weryfikację wymiarową i geometryczną prototypu, porównując jego rzeczywiste parametry z tymi z dokumentacji technicznej. Po pomyślnym przejściu wszystkich testów i weryfikacji, można przystąpić do zatwierdzenia projektu i uruchomienia produkcji seryjnej. W niektórych przypadkach, zwłaszcza w branżach o wysokich wymaganiach bezpieczeństwa (np. lotniczej, medycznej), proces walidacji jest niezwykle rozbudowany i podlega ścisłym regulacjom.