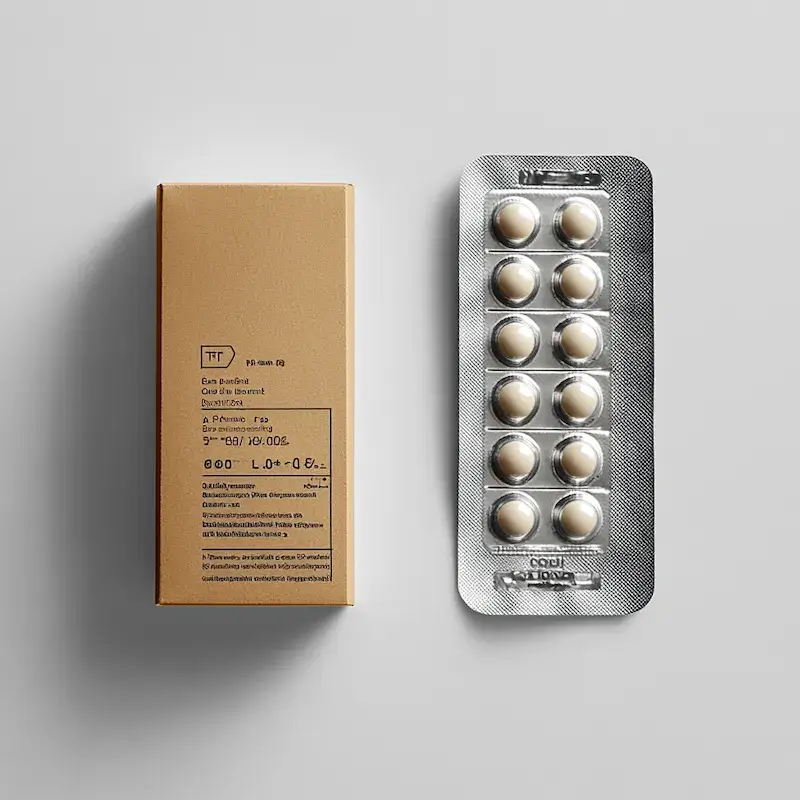

W dzisiejszym świecie, gdzie zdrowie i bezpieczeństwo pacjentów stawia się na pierwszym miejscu, opakowania farmaceutyczne odgrywają rolę nie do przecenienia. To nie tylko estetyczne pudełka czy folie, ale przede wszystkim integralna część produktu leczniczego, zapewniająca jego stabilność, ochronę przed czynnikami zewnętrznymi oraz informację dla użytkownika. Odpowiednio zaprojektowane opakowanie gwarantuje, że lek dotrze do pacjenta w niezmienionej formie, zachowując swoje terapeutyczne właściwości od momentu produkcji aż po zastosowanie.

Wymogi prawne i technologiczne dotyczące opakowań farmaceutycznych są niezwykle rygorystyczne. Producenci muszą spełniać liczne normy i regulacje, aby zapewnić maksymalne bezpieczeństwo. Każdy detal, od materiału, z którego wykonano opakowanie, po sposób jego zamknięcia, ma znaczenie. Kluczowe jest również bezpieczeństwo dzieci, dlatego wiele opakowań farmaceutycznych wyposażonych jest w mechanizmy uniemożliwiające ich łatwe otwarcie przez najmłodszych. Zapewnienie autentyczności produktu, ochrona przed podrabianiem, to kolejne istotne funkcje, które muszą spełniać współczesne opakowania farmaceutyczne.

Wybór odpowiedniego materiału ma kluczowe znaczenie dla zachowania jakości leku. Szkło, różne rodzaje plastiku, folie barierowe – każdy z nich ma swoje specyficzne właściwości i zastosowania. Ważne jest, aby materiał opakowania był obojętny chemicznie wobec zawartości, nie uwalniał szkodliwych substancji i nie wchodził w niepożądane reakcje. Dodatkowo, opakowanie musi chronić lek przed światłem, wilgociącią, tlenem i innymi czynnikami środowiskowymi, które mogłyby prowadzić do jego degradacji.

Z punktu widzenia pacjenta, opakowanie farmaceutyczne stanowi główne źródło informacji o leku. Etykieta musi być czytelna, zawierać wszystkie niezbędne dane – nazwę leku, jego dawkę, skład, numer serii, datę ważności, instrukcję stosowania, ostrzeżenia oraz dane producenta. Właściwe oznakowanie jest kluczowe dla prawidłowego i bezpiecznego stosowania preparatów leczniczych, minimalizując ryzyko błędów i nieporozumień. W erze rosnącej świadomości ekologicznej, coraz większą wagę przykłada się również do zrównoważonego rozwoju opakowań farmaceutycznych, szukając rozwiązań przyjaznych środowisku.

Kluczowe funkcje opakowań farmaceutycznych dla ochrony zdrowia pacjentów

Opakowania farmaceutyczne pełnią szereg krytycznych funkcji, które bezpośrednio wpływają na bezpieczeństwo i skuteczność stosowanych leków. Ich głównym zadaniem jest zapewnienie ochrony produktu leczniczego przed wszelkimi czynnikami zewnętrznymi, które mogłyby negatywnie wpłynąć na jego jakość i właściwości. Mowa tu przede wszystkim o ochronie przed wilgocią, światłem, tlenem z powietrza, a także przed zanieczyszczeniami mikrobiologicznymi. Te czynniki mogą prowadzić do degradacji substancji czynnej, zmiany jej struktury chemicznej, a w konsekwencji do utraty skuteczności leku lub nawet do wytworzenia substancji szkodliwych.

Kolejną niezwykle ważną funkcją opakowań farmaceutycznych jest zapewnienie stabilności produktu w czasie. Lek musi zachować swoje terapeutyczne właściwości przez cały okres swojej ważności, co jest gwarantowane przez odpowiednio dobrany materiał opakowaniowy i jego szczelność. Opakowanie stanowi również barierę fizyczną, chroniącą lek przed uszkodzeniami mechanicznymi podczas transportu i przechowywania. Zapobiega stłuczeniu, zgnieceniu czy rozlaniu zawartości, co jest szczególnie istotne w przypadku leków w postaci płynnej czy delikatnych preparatów.

Nie można zapominać o roli opakowania jako nośnika informacji. Etykieta i ulotka dołączona do opakowania dostarczają pacjentowi kluczowych danych dotyczących sposobu stosowania leku, dawkowania, przeciwwskazań, potencjalnych działań niepożądanych oraz daty ważności i numeru serii. Jasne i czytelne oznakowanie jest absolutnie niezbędne dla bezpiecznego i efektywnego leczenia. Wiele opakowań farmaceutycznych jest również projektowanych tak, aby zapobiegać dostępowi dzieci do zawartości, co stanowi ważny element profilaktyki zatruć.

Ostatnią, ale nie mniej ważną funkcją, jest zapewnienie identyfikowalności i autentyczności produktu. Specjalne oznaczenia, hologramy czy kody kreskowe pomagają w walce z podróbkami leków, które stanowią poważne zagrożenie dla zdrowia publicznego. Dzięki tym zabezpieczeniom pacjent ma pewność, że stosuje oryginalny, przebadany i dopuszczony do obrotu produkt leczniczy. Podsumowując, opakowania farmaceutyczne są wielowymiarowym narzędziem zapewniającym integralność, bezpieczeństwo i informację o lekach.

Rodzaje materiałów wykorzystywanych w opakowaniach farmaceutycznych

Szkło od lat pozostaje jednym z najczęściej wybieranych materiałów, szczególnie dla leków wrażliwych na działanie tlenu i wilgoci. Jest ono chemicznie obojętne, nie przepuszcza gazów i pary wodnej, a także jest odporne na działanie wielu substancji chemicznych. Szklane fiolki i butelki są idealne do przechowywania płynnych preparatów, a także proszków i liofilizatów. Wadą szkła jest jego kruchość i stosunkowo wysoka waga, co może wpływać na koszty transportu i zwiększać ryzyko uszkodzenia.

Tworzywa sztuczne stanowią coraz popularniejszą alternatywę dla szkła, oferując większą lekkość, odporność na stłuczenia i łatwość formowania w różnorodne kształty. Wśród najczęściej stosowanych polimerów znajdują się polietylen (PE), polipropylen (PP), polistyren (PS), polichlorek winylu (PVC) oraz politereftalan etylenu (PET). Każdy z nich charakteryzuje się innymi właściwościami barierowymi i odpornością na temperaturę. Na przykład, PE i PP są często wykorzystywane do produkcji butelek i pojemników na tabletki, podczas gdy PVC może być stosowane do produkcji blistrów.

Folie i laminaty to kolejna ważna grupa materiałów, często wykorzystywanych w opakowaniach blistrowych, saszetkach czy jako dodatkowa warstwa ochronna dla innych opakowań. Są to zazwyczaj wielowarstwowe kompozycje składające się z różnych tworzyw sztucznych, aluminium, papieru czy celofanu. Ich główną zaletą jest możliwość uzyskania bardzo dobrych właściwości barierowych, co pozwala na skuteczną ochronę leku przed wilgocią, tlenem i światłem. Dobór odpowiedniej kombinacji warstw jest kluczowy dla zapewnienia optymalnej ochrony.

Metalowe opakowania, najczęściej w postaci aluminiowych puszek czy tubek, również znajdują zastosowanie w branży farmaceutycznej, szczególnie do przechowywania maści, kremów czy aerozoli. Aluminium zapewnia doskonałą barierę przed światłem i tlenem, jednak może wchodzić w reakcje z niektórymi substancjami czynnymi, dlatego często stosuje się dodatkowe powłoki ochronne. Zastosowanie konkretnego materiału zawsze jest wynikiem szczegółowej analizy potrzeb konkretnego produktu leczniczego i wymaga spełnienia restrykcyjnych norm jakościowych.

Zabezpieczenia i technologie zwiększające bezpieczeństwo opakowań farmaceutycznych

W trosce o zdrowie pacjentów oraz integralność produktów leczniczych, producenci opakowań farmaceutycznych stale wdrażają nowe technologie i rozwiązania zabezpieczające. Celem jest nie tylko ochrona przed czynnikami zewnętrznymi, ale także zapewnienie autentyczności produktu i zapobieganie jego nieuprawnionemu dostępowi. W dobie rosnącej liczby podrabianych leków, odpowiednie zabezpieczenia opakowań stały się absolutnie kluczowe dla walki z tym niebezpiecznym zjawiskiem.

Jednym z najczęściej stosowanych rozwiązań jest zabezpieczenie przed otwarciem przez dzieci (child-resistant closures). Są to specjalne mechanizmy zamykania, które wymagają wykonania skoordynowanych czynności (np. naciśnięcia i jednoczesnego przekręcenia), aby je otworzyć. Takie zamknięcia są standardem w przypadku wielu leków, które mogłyby być niebezpieczne w przypadku przypadkowego spożycia przez dzieci, takich jak leki przeciwbólowe czy witaminy w formie drażetek.

Kolejnym ważnym elementem są zabezpieczenia przed manipulacją (tamper-evident seals). Są to plomby, naklejki lub specjalne pierścienie, które po próbie otwarcia opakowania ulegają zniszczeniu lub pozostawiają widoczny ślad. Dzięki temu pacjent może mieć pewność, że opakowanie nie zostało wcześniej otwarte ani naruszone podczas transportu czy dystrybucji. Stanowi to istotną gwarancję jakości i bezpieczeństwa produktu.

Technologie druku i znakowania również odgrywają kluczową rolę w zabezpieczaniu opakowań farmaceutycznych. Stosuje się zaawansowane techniki druku, takie jak druk laserowy, mikroperforacje, czy farby zabezpieczające, które trudno podrobić. Coraz częściej wykorzystywane są również kody dwuwymiarowe (np. kody QR), które mogą zawierać zaszyfrowane informacje o produkcie, umożliwiając jego łatwą identyfikację i weryfikację autentyczności w systemach śledzenia i monitorowania łańcucha dostaw.

Współczesne opakowania farmaceutyczne coraz częściej integrują także elementy związane z bezpieczeństwem danych. Niektóre opakowania mogą zawierać specjalne znaczniki RFID lub NFC, które umożliwiają cyfrową identyfikację produktu i dostęp do dodatkowych informacji, takich jak szczegółowa instrukcja obsługi w wersji elektronicznej czy dane dotyczące cyklu życia produktu. Wdrażanie innowacyjnych zabezpieczeń jest nieustannym procesem, mającym na celu zapewnienie jak najwyższego poziomu ochrony pacjentów przed potencjalnymi zagrożeniami związanymi z lekami.

Regulacje prawne dotyczące opakowań farmaceutycznych i ich znaczenie

Branża farmaceutyczna jest jedną z najbardziej regulowanych gałęzi przemysłu na świecie, a opakowania leków podlegają szczególnym rygorom prawnym. Przepisy te mają na celu zapewnienie najwyższego poziomu bezpieczeństwa pacjentów, zagwarantowanie jakości produktów leczniczych oraz ułatwienie prawidłowego ich stosowania. Zrozumienie i przestrzeganie tych regulacji jest kluczowe dla każdego producenta farmaceutycznego, dystrybutora i apteki.

Podstawowe wymogi dotyczące opakowań farmaceutycznych są określone w międzynarodowych i krajowych aktach prawnych, takich jak dyrektywy Unii Europejskiej czy rozporządzenia krajowych organów nadzoru, np. Urzędu Rejestracji Produktów Leczniczych, Wyrobów Medycznych i Produktów Biobójczych w Polsce. Regulacje te obejmują szeroki zakres zagadnień, od materiałów użytych do produkcji opakowań, przez procesy produkcyjne, aż po treść informacji umieszczanych na etykietach i w ulotkach.

Jednym z kluczowych aspektów jest zapewnienie zgodności materiałów opakowaniowych z produktem leczniczym. Materiały te nie mogą wchodzić w niepożądane reakcje z substancją czynną ani uwalniać do leku szkodliwych substancji. Muszą również stanowić skuteczną barierę ochronną przed czynnikami zewnętrznymi, takimi jak wilgoć, światło czy tlen. Wymogi te są szczególnie rygorystyczne w przypadku opakowań pierwszego kontaktu, czyli tych, które bezpośrednio stykają się z lekiem.

Informacje umieszczane na opakowaniu i w ulotce również podlegają ścisłym regulacjom. Nazwa leku, dawka, skład, sposób użycia, przeciwwskazania, działania niepożądane, numer serii, data ważności – wszystkie te dane muszą być przedstawione w sposób jasny, czytelny i zgodny z zatwierdzonym pozwoleniem na dopuszczenie do obrotu. Istotne jest również zapewnienie możliwości identyfikacji produktu w całym łańcuchu dostaw, co jest realizowane poprzez systemy kodowania i znakowania, np. unikalny identyfikator produktu (UPI).

Dodatkowo, przepisy prawne coraz częściej uwzględniają kwestie związane z bezpieczeństwem dzieci oraz zabezpieczeniami przed fałszowaniem leków. Wprowadzane są wymogi dotyczące opakowań odpornych na otwieranie przez dzieci oraz zabezpieczeń przed manipulacją, które pozwalają pacjentowi na szybkie zidentyfikowanie, czy opakowanie nie zostało naruszone. Przestrzeganie tych regulacji nie tylko zapewnia zgodność z prawem, ale przede wszystkim stanowi podstawę budowania zaufania pacjentów i gwarantowania bezpieczeństwa terapii.

Wpływ opakowań farmaceutycznych na stabilność i trwałość leków

Stabilność i trwałość leku to fundamentalne cechy, które decydują o jego skuteczności terapeutycznej i bezpieczeństwie stosowania. Odpowiadają za nie w dużej mierze właściwości opakowania, które stanowi pierwszą linię obrony produktu leczniczego przed czynnikami środowiskowymi. Niewłaściwie dobrane opakowanie może prowadzić do przyspieszonej degradacji substancji czynnej, co skutkuje utratą mocy leku, a w skrajnych przypadkach może nawet generować substancje toksyczne.

Jednym z głównych zagrożeń dla stabilności leków jest wilgoć. Wiele substancji czynnych jest higroskopijnych, co oznacza, że chłoną wodę z otoczenia. Nadmierna wilgotność w opakowaniu może inicjować reakcje hydrolizy, zmieniając strukturę chemiczną leku, zmniejszając jego stężenie lub prowadząc do wytrącenia się osadu. Dlatego tak ważne jest stosowanie opakowań o niskiej przepuszczalności pary wodnej, takich jak szkło, aluminium czy specjalistyczne tworzywa sztuczne z barierowymi powłokami.

Tlen zawarty w powietrzu również stanowi poważne zagrożenie, prowadząc do procesów utleniania substancji czynnych. Reakcje te mogą być katalizowane przez światło lub obecność jonów metali, prowadząc do zmiany koloru leku, jego zapachu, a przede wszystkim do obniżenia jego aktywności farmakologicznej. Opakowania hermetyczne, wykonane z materiałów nieprzepuszczalnych dla gazów, takich jak folie aluminiowe stosowane w blistrach czy szklane butelki z odpowiednimi zamknięciami, są kluczowe dla ochrony przed tym zjawiskiem.

Światło, zwłaszcza promieniowanie UV, może inicjować lub przyspieszać reakcje fotodegradacji wielu substancji czynnych. Leki wrażliwe na światło powinny być przechowywane w opakowaniach nieprzezroczystych lub barwionych na ciemny kolor, które skutecznie blokują przenikanie szkodliwego promieniowania. Przykładowo, butelki z ciemnego szkła lub tworzywa sztucznego, a także opakowania wtórne (kartoniki), pełnią funkcję ochronną przed światłem.

Kolejnym aspektem jest interakcja materiału opakowania z samym lekiem. Niektóre substancje czynne mogą adsorbowywać się na powierzchni opakowania, co prowadzi do zmniejszenia dawki leku dostępnej dla pacjenta. Inne mogą wchodzić w reakcje chemiczne z materiałem opakowania, prowadząc do jego degradacji lub zanieczyszczenia leku. Dlatego tak istotne jest dokładne badanie kompatybilności materiału opakowaniowego z danym produktem leczniczym na etapie jego opracowywania i rejestracji.

Innowacyjne rozwiązania w opakowaniach farmaceutycznych dla lepszej terapii

Branża farmaceutyczna nieustannie poszukuje innowacyjnych rozwiązań, które mogą usprawnić proces leczenia, zwiększyć bezpieczeństwo pacjentów i poprawić komfort ich życia. Opakowania odgrywają w tym procesie coraz ważniejszą rolę, ewoluując od prostych pojemników do zaawansowanych systemów dostarczania leków i narzędzi diagnostycznych. Nowoczesne opakowania farmaceutyczne oferują szereg funkcji wykraczających poza podstawową ochronę i informację.

Jednym z najciekawszych trendów jest rozwój tzw. inteligentnych opakowań (smart packaging). Są to opakowania wyposażone w czujniki lub wskaźniki, które monitorują warunki przechowywania leku, takie jak temperatura czy wilgotność. Mogą one informować o ewentualnym naruszeniu łańcucha chłodniczego, co jest kluczowe dla leków biologicznych czy szczepionek. Niektóre inteligentne opakowania mogą również sygnalizować, czy lek został prawidłowo zażyty, co jest pomocne w przypadku pacjentów z chorobami przewlekłymi.

Innym obszarem innowacji są opakowania bezpośrednio związane z systemami dostarczania leków. Przykładem mogą być inhalatory proszkowe, które oprócz przechowywania leku, umożliwiają jego precyzyjne dawkowanie i łatwe podanie do dróg oddechowych. Podobnie, pen-injketory do podawania insuliny czy innych leków w formie iniekcji, łączą funkcję opakowania z wygodnym i bezpiecznym aplikatorem.

Rozwój technologii druku 3D otwiera nowe możliwości w projektowaniu spersonalizowanych opakowań farmaceutycznych. W przyszłości możliwe będzie tworzenie opakowań idealnie dopasowanych do indywidualnych potrzeb pacjenta, na przykład uwzględniających jego zdolności manualne czy potrzeby związane z dawkowaniem leków. Druk 3D może również znaleźć zastosowanie w produkcji skomplikowanych elementów systemów dostarczania leków.

Coraz większą uwagę przykłada się również do zrównoważonego rozwoju opakowań farmaceutycznych. Producenci poszukują materiałów biodegradowalnych, nadających się do recyklingu lub pochodzących z odnawialnych źródeł. Celem jest minimalizacja negatywnego wpływu opakowań na środowisko naturalne, przy jednoczesnym zachowaniu najwyższych standardów bezpieczeństwa i funkcjonalności. Innowacyjne podejście do opakowań farmaceutycznych przyczynia się do poprawy jakości opieki zdrowotnej i zwiększenia satysfakcji pacjentów.

Znaczenie OCP przewoźnika w kontekście łańcucha dostaw farmaceutycznych

Łańcuch dostaw produktów farmaceutycznych jest niezwykle złożonym i wrażliwym procesem, w którym każdy etap wymaga szczególnej uwagi i kontroli. Kluczową rolę w zapewnieniu bezpieczeństwa i integralności leków podczas ich transportu odgrywa odpowiednio dobrane OCP przewoźnika, czyli ubezpieczenie odpowiedzialności cywilnej. Jest to gwarancja finansowa, która chroni zarówno przewoźnika, jak i jego klientów przed potencjalnymi szkodami wynikającymi z wypadków czy błędów w transporcie.

Produkty farmaceutyczne często charakteryzują się wysoką wartością, wrażliwością na warunki zewnętrzne (np. temperaturę) oraz specyficznymi wymogami przechowywania. W przypadku uszkodzenia ładunku, jego utraty lub zniszczenia w wyniku nieprawidłowego transportu, straty finansowe mogą być ogromne. OCP przewoźnika pokrywa koszty odszkodowań, które mogą wynikać z odpowiedzialności przewoźnika za powierzone mu mienie. Jest to zatem nieodzowny element zabezpieczający dla firm transportowych działających w branży farmaceutycznej.

Dla producentów i dystrybutorów leków, współpraca z przewoźnikiem posiadającym odpowiednie OCP jest kluczowa z punktu widzenia zarządzania ryzykiem. Gwarantuje ona, że w sytuacji wystąpienia szkody, roszczenia odszkodowawcze zostaną zaspokojone, minimalizując tym samym potencjalne straty finansowe i zakłócenia w dostawach. Wybór przewoźnika z solidnym ubezpieczeniem OCP jest zatem wyrazem dbałości o ciągłość biznesową i bezpieczeństwo pacjentów, którzy polegają na terminowym dostarczeniu niezbędnych leków.

Dodatkowo, posiadanie ubezpieczenia OCP jest często wymogiem formalnym w przetargach na świadczenie usług transportowych dla firm farmaceutycznych. Wiele przedsiębiorstw wymaga od swoich partnerów logistycznych przedstawienia dowodu posiadania odpowiedniego ubezpieczenia, co świadczy o profesjonalizmie i odpowiedzialności przewoźnika. W kontekście transportu farmaceutyków, gdzie wymagane są często specjalistyczne warunki przewozu (np. transport w kontrolowanej temperaturze), odpowiednie OCP jest kluczowe dla pokrycia ryzyka związanego z potencjalnymi awariami systemów chłodniczych czy błędami w obsłudze.

Podsumowując, OCP przewoźnika odgrywa fundamentalną rolę w zabezpieczaniu łańcucha dostaw farmaceutycznych. Jest to mechanizm chroniący przed ryzykiem finansowym, zapewniający ciągłość dostaw i podnoszący poziom zaufania między partnerami biznesowymi, co ostatecznie przekłada się na bezpieczeństwo i dostępność leków dla pacjentów.

„`