Przemysł 4.0, znany również jako Czwarte Rewolucja Przemysłowa, to nie tylko technologia, ale przede wszystkim fundamentalna zmiana sposobu, w jaki funkcjonują przedsiębiorstwa produkcyjne. Koncepcja ta opiera się na integracji świata fizycznego z cyfrowym, tworząc inteligentne, autonomiczne i zoptymalizowane procesy produkcyjne. Kluczowym elementem jest tu połączenie systemów cyberfizycznych (CPS) z Internetem Rzeczy (IoT), co umożliwia maszynom, produktom i ludziom komunikowanie się w czasie rzeczywistym.

Fabryka przyszłości 4.0 to wizja zakładu produkcyjnego, w którym dane płyną swobodnie między wszystkimi jego elementami. Od maszyn na hali produkcyjnej, przez systemy zarządzania magazynem, aż po narzędzia do analizy danych i podejmowania decyzji biznesowych. Ta wszechstronna łączność pozwala na monitorowanie każdego etapu produkcji, identyfikację potencjalnych problemów zanim się pojawią i szybkie reagowanie na zmiany w zapotrzebowaniu rynku. Jest to podejście, które radykalnie zwiększa elastyczność, efektywność i konkurencyjność przedsiębiorstw.

Wdrożenie zasad Przemysłu 4.0 to proces transformacyjny, który wymaga nie tylko inwestycji w nowe technologie, ale również zmiany kultury organizacyjnej i rozwinięcia nowych kompetencji u pracowników. Firmy, które odważnie wkroczą na ścieżkę cyfryzacji, zyskają znaczącą przewagę na rynku, będąc w stanie oferować spersonalizowane produkty, skracać czas realizacji zamówień i minimalizować koszty operacyjne. To inwestycja w przyszłość, która już dziś kształtuje oblicze nowoczesnego przemysłu.

Jakie technologie napędzają rozwój Fabryki Przyszłości 4.0

Rozwój Fabryki Przyszłości 4.0 jest silnie powiązany z postępem w wielu dziedzinach technologii. Podstawą są systemy cyberfizyczne (CPS), które integrują obliczenia, sieci i procesy fizyczne. Te połączone systemy pozwalają na zbieranie danych z otoczenia za pomocą czujników, ich analizę i podejmowanie działań w świecie rzeczywistym. Internet Rzeczy (IoT) odgrywa tu kluczową rolę, umożliwiając komunikację pomiędzy maszynami, urządzeniami i systemami, tworząc spójną sieć informacyjną.

Chmura obliczeniowa (cloud computing) stanowi fundament dla przechowywania i przetwarzania ogromnych ilości danych generowanych przez fabryki. Dostęp do mocy obliczeniowej i przestrzeni dyskowej w chmurze pozwala na analizę danych w czasie rzeczywistym, uczenie maszynowe i wdrażanie zaawansowanych algorytmów optymalizacyjnych. Analiza Big Data umożliwia wyciąganie cennych wniosków z zebranych informacji, co przekłada się na lepsze prognozowanie, identyfikację trendów i optymalizację procesów.

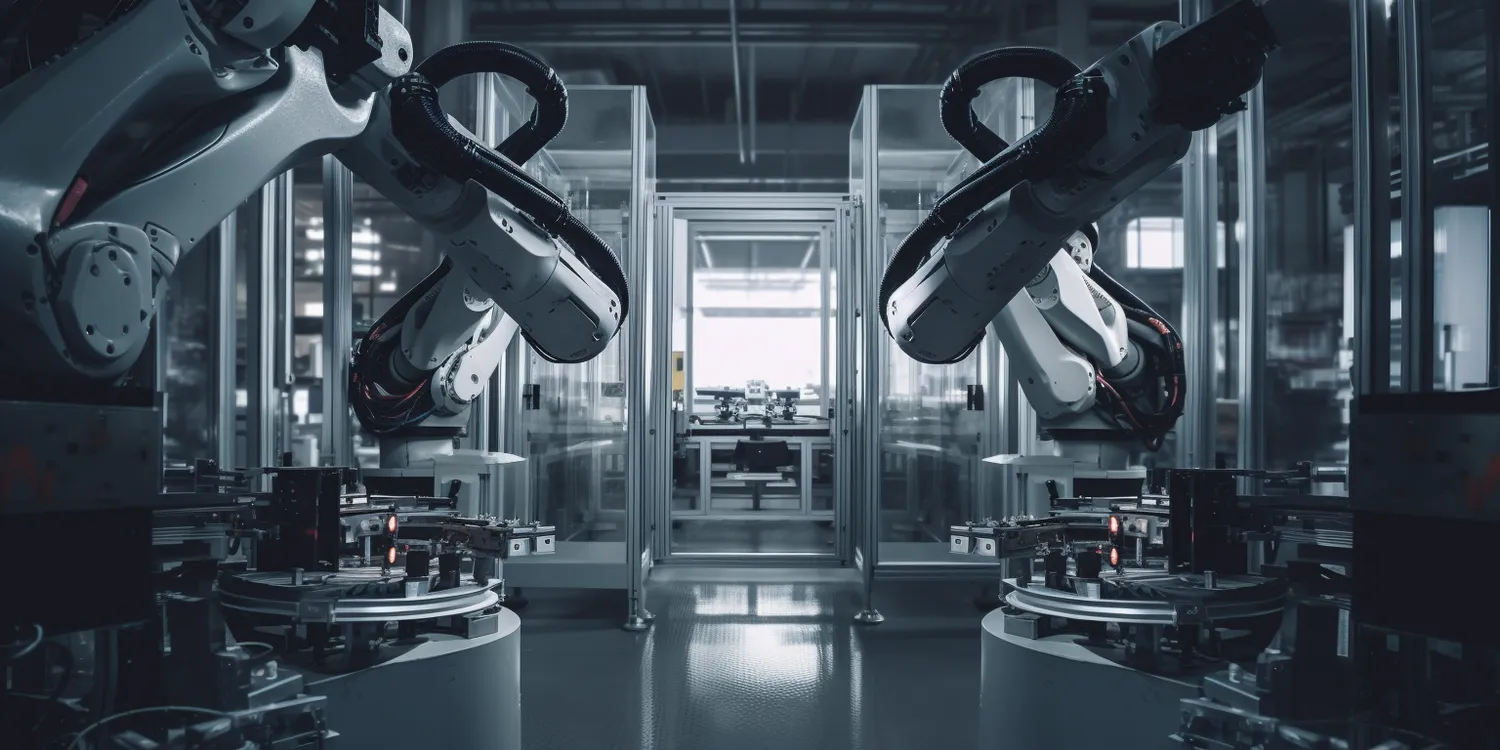

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) są kolejnymi kluczowymi technologiami. Pozwalają one na automatyzację złożonych zadań, wykrywanie anomalii, predykcyjne utrzymanie ruchu (predictive maintenance) i optymalizację parametrów produkcyjnych. Robotyka, w tym roboty współpracujące (coboty), staje się coraz bardziej zaawansowana, umożliwiając bezpieczną i efektywną współpracę maszyn z ludźmi. Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) znajdują zastosowanie w szkoleniach, wizualizacji danych i zdalnym wsparciu technicznym, usprawniając procesy i podnosząc bezpieczeństwo.

Dodatkowo, technologie takie jak druk 3D (druk addytywny) umożliwiają szybkie prototypowanie i produkcję spersonalizowanych części, a blockchain zapewnia bezpieczeństwo i transparentność w zarządzaniu łańcuchem dostaw. Technologie te, działając synergicznie, tworzą kompleksowy ekosystem Fabryki Przyszłości 4.0, który redefiniuje pojęcie produkcji.

Korzyści z transformacji w kierunku Fabryki Przyszłości 4.0

Elastyczność produkcji to kolejna kluczowa zaleta. Fabryki przyszłości są w stanie szybko dostosować się do zmieniających się wymagań rynkowych i indywidualnych potrzeb klientów. Możliwość produkcji małych serii, a nawet jednostkowych produktów, staje się realna dzięki modułowym liniom produkcyjnym i zaawansowanym technologiom, takim jak druk 3D. Personalizacja produktów staje się standardem, a nie wyjątkiem.

Jakość produktów również ulega poprawie. Zaawansowane systemy kontroli jakości, oparte na sztucznej inteligencji i analizie danych, pozwalają na wykrywanie nawet najdrobniejszych defektów na wczesnym etapie produkcji. Minimalizuje to liczbę wadliwych produktów i zmniejsza koszty związane z reklamacjami i naprawami. Lepsze zrozumienie procesu produkcyjnego umożliwia także stałe doskonalenie i innowacje.

Redukcja kosztów to kolejny istotny aspekt. Optymalizacja zużycia energii i surowców, minimalizacja odpadów oraz zmniejszenie liczby błędów produkcyjnych bezpośrednio przekładają się na niższe koszty operacyjne. Automatyzacja zadań, które wcześniej wykonywali ludzie, pozwala na efektywniejsze wykorzystanie zasobów ludzkich, koncentrując ich wysiłki na zadaniach wymagających kreatywności i podejmowania strategicznych decyzji. Wreszcie, dzięki lepszej widoczności w całym łańcuchu dostaw, można optymalizować logistykę i zarządzanie zapasami, co również prowadzi do oszczędności.

Wyzwania związane z implementacją koncepcji Fabryki Przyszłości 4.0

Pomimo licznych korzyści, transformacja w kierunku Fabryki Przyszłości 4.0 wiąże się z szeregiem wyzwań, które przedsiębiorstwa muszą przezwyciężyć. Jednym z najpoważniejszych jest wysoki koszt początkowej inwestycji. Wdrożenie nowoczesnych technologii, takich jak systemy IoT, robotyka, zaawansowane oprogramowanie czy infrastruktura chmurowa, wymaga znaczących nakładów finansowych. Dla wielu małych i średnich przedsiębiorstw może to stanowić barierę nie do pokonania bez odpowiedniego wsparcia finansowego czy programów dotacyjnych.

Kolejnym istotnym aspektem jest kwestia bezpieczeństwa danych i cyberbezpieczeństwa. Połączenie wszystkich systemów w jedną sieć tworzy nowe potencjalne punkty ataku dla cyberprzestępców. Ochrona wrażliwych danych produkcyjnych, informacji o klientach czy własności intelektualnej jest absolutnie kluczowa. Wymaga to zastosowania zaawansowanych rozwiązań w zakresie cyberbezpieczeństwa i ciągłego monitorowania potencjalnych zagrożeń.

Brak wykwalifikowanej kadry pracowniczej stanowi kolejne wyzwanie. Obsługa i utrzymanie nowoczesnych, zautomatyzowanych systemów wymaga nowych kompetencji. Pracownicy muszą być szkoleni w zakresie obsługi zaawansowanego oprogramowania, analizy danych, robotyki czy podstaw programowania. Istnieje luka kompetencyjna na rynku pracy, która wymaga aktywnego działania ze strony firm i instytucji edukacyjnych poprzez programy szkoleniowe i rekwalifikacyjne.

Integracja istniejących systemów z nowymi technologiami bywa skomplikowana. Wiele firm posiada starsze, dziedziczone systemy, które nie są łatwo kompatybilne z nowoczesnymi rozwiązaniami. Proces integracji może być czasochłonny, kosztowny i wymagać specjalistycznej wiedzy. Należy również pamiętać o zmianie kultury organizacyjnej. Pracownicy mogą obawiać się automatyzacji i utraty pracy, dlatego kluczowe jest transparentne komunikowanie celów transformacji i angażowanie zespołu w proces zmian. Zarządzanie zmianą i przekonywanie pracowników do nowych rozwiązań są równie ważne, jak same inwestycje technologiczne.

Przyszłość produkcji z perspektywy Fabryki Przyszłości 4.0

Fabryka Przyszłości 4.0 to nie tylko odpowiedź na obecne wyzwania, ale przede wszystkim wizja przyszłości produkcji, która będzie charakteryzować się jeszcze większą autonomią, elastycznością i zrównoważonym rozwojem. Dalszy rozwój sztucznej inteligencji doprowadzi do powstawania w pełni autonomicznych linii produkcyjnych, które będą zdolne do samodzielnego podejmowania decyzji, optymalizacji procesów w czasie rzeczywistym i adaptacji do nieprzewidzianych sytuacji bez interwencji człowieka.

Personalizacja na masową skalę stanie się normą. Dzięki zaawansowanym możliwościom produkcyjnym i analizie danych o klientach, firmy będą mogły oferować produkty idealnie dopasowane do indywidualnych potrzeb i preferencji, jednocześnie utrzymując konkurencyjne ceny i krótkie czasy dostawy. Ta zdolność do szybkiego reagowania na zmieniające się oczekiwania konsumentów będzie kluczowym czynnikiem sukcesu.

Zrównoważony rozwój będzie odgrywał coraz większą rolę. Fabryki przyszłości będą projektowane z myślą o minimalizacji wpływu na środowisko. Optymalizacja zużycia energii, wykorzystanie odnawialnych źródeł energii, recykling materiałów i redukcja odpadów staną się integralną częścią procesów produkcyjnych. Technologie takie jak cyfrowe bliźniaki (digital twins) pozwolą na symulowanie i optymalizację procesów w wirtualnym środowisku, zanim zostaną wdrożone w świecie rzeczywistym, co przyczyni się do zmniejszenia marnotrawstwa.

Współpraca między firmami w ramach ekosystemów stanie się bardziej powszechna. Platformy cyfrowe umożliwią łatwiejszą wymianę danych i koordynację działań w całym łańcuchu dostaw, od dostawców surowców po końcowych odbiorców. Zwiększy to transparentność, poprawi zarządzanie ryzykiem i umożliwi tworzenie innowacyjnych modeli biznesowych. Fabryka Przyszłości 4.0 będzie zatem sercem inteligentnego ekosystemu, gdzie technologia, dane i współpraca tworzą podstawę dla dynamicznego i zrównoważonego rozwoju przemysłu.

Kluczowe aspekty wdrożenia rozwiązań dla Fabryki Przyszłości 4.0

Sukces wdrożenia koncepcji Fabryki Przyszłości 4.0 zależy od strategicznego podejścia do kilku kluczowych aspektów. Po pierwsze, niezbędne jest jasne zdefiniowanie celów biznesowych i oczekiwanych rezultatów. Zamiast wdrażać technologie dla samych technologii, firmy powinny skupić się na tym, jak konkretne rozwiązania mogą przyczynić się do poprawy efektywności, zwiększenia jakości, obniżenia kosztów lub otwarcia nowych rynków. To pozwoli na priorytetyzację inwestycji i efektywniejsze zarządzanie projektem transformacji.

Drugim kluczowym elementem jest strategia danych. Fabryka Przyszłości 4.0 generuje ogromne ilości danych, które stanowią cenne źródło informacji. Niezbędne jest opracowanie planu gromadzenia, przechowywania, analizy i wykorzystania tych danych. Obejmuje to wybór odpowiednich narzędzi analitycznych, zapewnienie jakości danych oraz stworzenie kultury opartej na danych, gdzie decyzje podejmowane są w oparciu o fakty i analizy, a nie intuicję.

Trzecim ważnym aspektem jest podejście do infrastruktury IT i łączności. Zapewnienie stabilnego i bezpiecznego połączenia sieciowego, skalowalnej infrastruktury chmurowej oraz integracji różnych systemów jest fundamentalne. Należy również zwrócić uwagę na bezpieczeństwo cyfrowe, wdrażając odpowiednie procedury i technologie chroniące przed cyberzagrożeniami. Infrastruktura ta musi być elastyczna, aby móc łatwo integrować nowe technologie i dostosowywać się do zmieniających się potrzeb.

Czwartym, ale nie mniej ważnym aspektem, jest zarządzanie zmianą i rozwój kompetencji pracowników. Transformacja cyfrowa wymaga zaangażowania całego zespołu. Należy zapewnić odpowiednie szkolenia, rozwijać nowe umiejętności i budować kulturę ciągłego uczenia się. Komunikacja z pracownikami na temat celów, korzyści i przebiegu zmian jest kluczowa dla pokonania oporu i zbudowania akceptacji dla nowych rozwiązań. Inwestycja w ludzi jest równie ważna, jak inwestycja w technologię, ponieważ to oni będą napędzać innowacje i wykorzystywać potencjał Fabryki Przyszłości 4.0.

Jak wybrać odpowiedniego przewoźnika dla logistyki w Fabryce Przyszłości 4.0

W kontekście Fabryki Przyszłości 4.0, logistyka staje się jeszcze bardziej złożona i zintegrowana z całym procesem produkcyjnym. Wybór odpowiedniego przewoźnika staje się strategiczną decyzją, która może wpłynąć na efektywność całego łańcucha dostaw. Przewoźnicy odgrywają kluczową rolę w zapewnieniu płynności przepływu materiałów i produktów, zarówno wewnątrz fabryki, jak i na trasach zewnętrznych.

Nowoczesna logistyka w Fabryce Przyszłości 4.0 wymaga od przewoźników elastyczności i zdolności do integracji z cyfrowymi systemami zarządzania. Przewoźnicy powinni oferować możliwość śledzenia przesyłek w czasie rzeczywistym, dostarczania szczegółowych danych dotyczących transportu i integracji z systemami ERP (Enterprise Resource Planning) czy WMS (Warehouse Management System) klienta. OCP przewoźnika, czyli jego możliwości i oferta, powinny być dopasowane do wysokich wymagań cyfrowej fabryki.

Kryteria wyboru powinny obejmować nie tylko cenę, ale przede wszystkim niezawodność, terminowość dostaw i jakość obsługi. Przewoźnicy posiadający zaawansowane floty, stosujący nowoczesne technologie optymalizacji tras i posiadający dobrze rozwiniętą sieć logistyczną będą w stanie sprostać wymaganiom dynamicznego środowiska produkcyjnego. Ważna jest również zdolność przewoźnika do szybkiego reagowania na zmiany w harmonogramach produkcji czy nieprzewidziane zdarzenia, takie jak awarie czy zmiany popytu.

Warto zwrócić uwagę na przewoźników, którzy inwestują w zrównoważone rozwiązania logistyczne. Coraz większe znaczenie ma aspekt ekologiczny, dlatego wybór partnera, który stosuje np. pojazdy niskoemisyjne, optymalizuje trasy w celu zmniejszenia zużycia paliwa, czy stosuje innowacyjne opakowania, może być dodatkowym atutem. Kompleksowa oferta OCP przewoźnika, obejmująca nie tylko sam transport, ale także usługi dodatkowe, takie jak magazynowanie, zarządzanie zapasami czy obsługa celna, może znacząco uprościć zarządzanie logistyką i pozwolić firmie produkcyjnej na skupienie się na kluczowych procesach.