Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się intensywnym wykorzystaniem nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych etapów, takich jak mechanizacja czy automatyzacja, przemysł 4.0 skupia się na integracji systemów cyfrowych z fizycznymi procesami produkcyjnymi. Kluczowymi elementami tego zjawiska są Internet Rzeczy (IoT), sztuczna inteligencja (AI), analiza danych oraz robotyka. Dzięki tym technologiom możliwe jest tworzenie inteligentnych fabryk, w których maszyny i urządzenia komunikują się ze sobą, co pozwala na optymalizację procesów produkcyjnych oraz zwiększenie efektywności. Przemysł 4.0 nie tylko zmienia sposób produkcji, ale także wpływa na cały łańcuch dostaw oraz relacje z klientami. Firmy, które wdrażają rozwiązania związane z przemysłem 4.0, mogą liczyć na poprawę jakości produktów, skrócenie czasu realizacji zamówień oraz redukcję kosztów operacyjnych.

Jakie technologie są kluczowe dla przemysłu 4.0

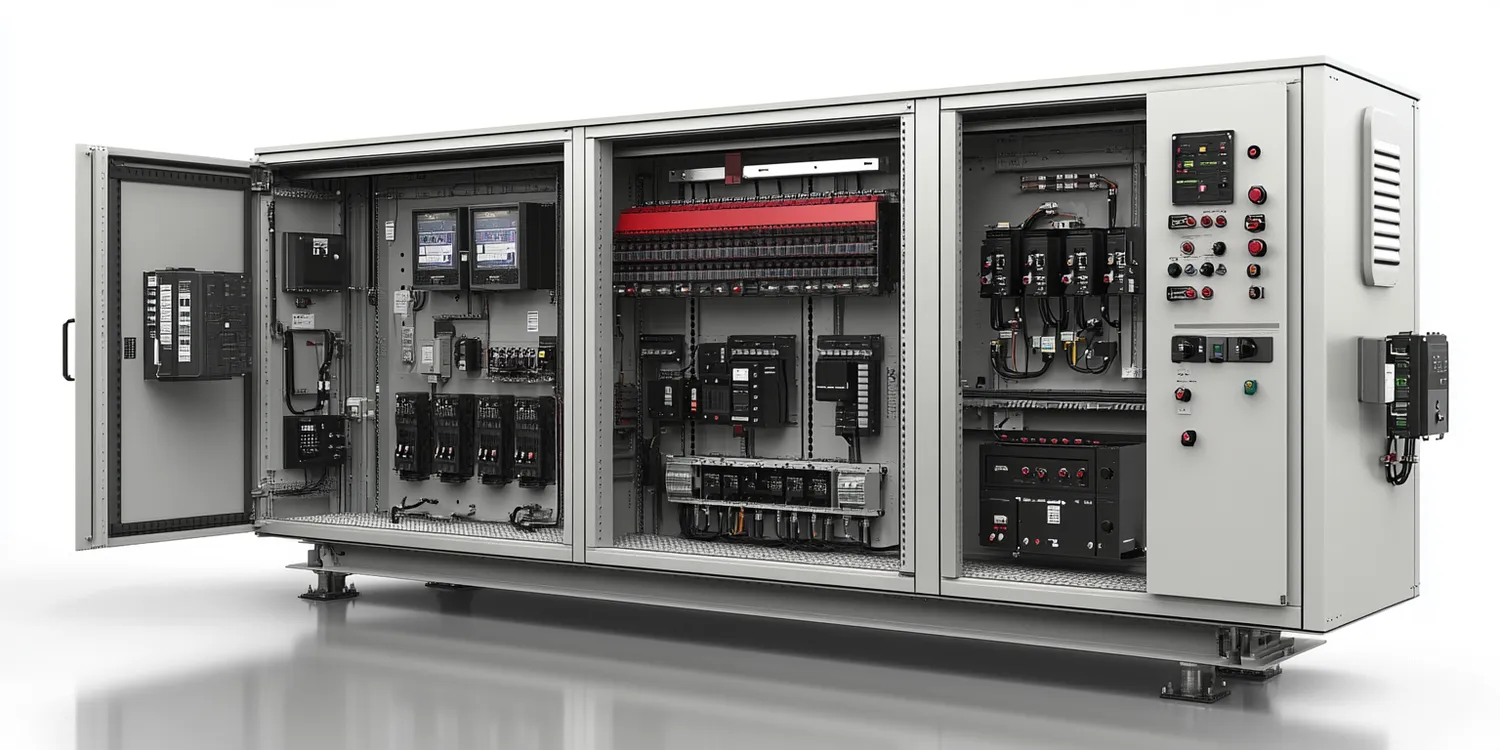

W kontekście przemysłu 4.0 kluczowe technologie odgrywają fundamentalną rolę w transformacji procesów produkcyjnych oraz zarządzania przedsiębiorstwami. Internet Rzeczy (IoT) umożliwia połączenie różnych urządzeń i maszyn w sieć, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Sztuczna inteligencja (AI) z kolei wspiera podejmowanie decyzji poprzez analizę dużych zbiorów danych i przewidywanie trendów rynkowych. Robotyka staje się coraz bardziej zaawansowana, co umożliwia automatyzację skomplikowanych procesów produkcyjnych oraz zwiększa precyzję i wydajność pracy. Dodatkowo technologie chmurowe pozwalają na przechowywanie i przetwarzanie danych w sposób elastyczny i skalowalny, co jest istotne dla firm działających w dynamicznym środowisku rynkowym. Warto również wspomnieć o technologii blockchain, która zapewnia bezpieczeństwo transakcji oraz transparentność w łańcuchu dostaw.

Jakie korzyści niesie ze sobą przemysł 4.0 dla firm

Wprowadzenie rozwiązań związanych z przemysłem 4.0 przynosi wiele korzyści dla przedsiębiorstw w różnych branżach. Przede wszystkim zwiększa efektywność produkcji poprzez automatyzację procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu technologii IoT firmy mogą monitorować stan maszyn i urządzeń w czasie rzeczywistym, co pozwala na szybsze reagowanie na awarie i minimalizowanie przestojów. Dodatkowo analiza danych umożliwia lepsze prognozowanie popytu oraz optymalizację zapasów, co przekłada się na oszczędności finansowe. Przemysł 4.0 sprzyja również innowacjom produktowym, ponieważ firmy mogą szybko testować nowe pomysły i dostosowywać ofertę do potrzeb rynku. Warto także zwrócić uwagę na poprawę jakości produktów dzięki zastosowaniu zaawansowanych technologii kontrolnych oraz monitorujących procesy produkcyjne.

Jakie wyzwania stoją przed przedsiębiorstwami wdrażającymi przemysł 4.0

Mimo licznych korzyści związanych z wdrażaniem rozwiązań przemysłu 4.0, przedsiębiorstwa napotykają również szereg wyzwań, które mogą utrudnić ten proces. Jednym z głównych problemów jest brak odpowiednich umiejętności wśród pracowników, co może prowadzić do trudności w obsłudze nowoczesnych technologii oraz systemów informatycznych. Dlatego kluczowe staje się inwestowanie w szkolenia i rozwój kompetencji zespołów pracowniczych, aby mogli oni skutecznie korzystać z możliwości oferowanych przez przemysł 4.0. Kolejnym wyzwaniem jest kwestia bezpieczeństwa danych, ponieważ integracja różnych systemów wiąże się z ryzykiem cyberataków oraz utraty poufnych informacji. Firmy muszą więc zadbać o odpowiednie zabezpieczenia oraz procedury ochrony danych osobowych i biznesowych. Ponadto przedsiębiorstwa muszą zmierzyć się z wysokimi kosztami początkowymi związanymi z implementacją nowych technologii oraz modernizacją infrastruktury produkcyjnej.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego implementacja przynosi konkretne korzyści dla przedsiębiorstw. W sektorze motoryzacyjnym, firmy takie jak BMW czy Ford wykorzystują zaawansowane systemy produkcyjne, które umożliwiają elastyczne dostosowywanie linii produkcyjnych do zmieniających się potrzeb rynku. Dzięki zastosowaniu robotów współpracujących, możliwe jest zwiększenie wydajności produkcji oraz poprawa jakości montażu pojazdów. W branży spożywczej, przedsiębiorstwa takie jak Nestlé wdrażają technologie IoT do monitorowania procesów produkcyjnych oraz zarządzania jakością produktów. Dzięki temu mogą szybko reagować na ewentualne problemy i zapewnić wysoką jakość żywności. W sektorze energetycznym, firmy takie jak Siemens korzystają z analizy danych i sztucznej inteligencji do optymalizacji zarządzania sieciami energetycznymi oraz prognozowania zapotrzebowania na energię.

Jakie umiejętności są potrzebne w erze przemysłu 4.0

W obliczu dynamicznych zmian związanych z przemysłem 4.0, kluczowe staje się posiadanie odpowiednich umiejętności przez pracowników. W pierwszej kolejności istotna jest znajomość technologii cyfrowych, takich jak programowanie, analiza danych czy obsługa systemów automatyki przemysłowej. Pracownicy powinni być w stanie interpretować dane generowane przez maszyny oraz wykorzystywać je do podejmowania decyzji biznesowych. Umiejętności związane z zarządzaniem projektami oraz zdolność do pracy w zespole również zyskują na znaczeniu, ponieważ wiele procesów wymaga współpracy między różnymi działami firmy. Dodatkowo, kreatywność i innowacyjność stają się kluczowymi cechami, które pozwalają na opracowywanie nowych rozwiązań i produktów odpowiadających na potrzeby rynku. Warto także zwrócić uwagę na umiejętności miękkie, takie jak komunikacja czy zdolność do adaptacji w zmieniającym się środowisku pracy.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0

Przemysł 4.0 to dynamicznie rozwijający się obszar, który w najbliższych latach będzie ewoluował w kierunku jeszcze większej automatyzacji i cyfryzacji procesów produkcyjnych. Jednym z kluczowych trendów będzie dalsza integracja sztucznej inteligencji z systemami produkcyjnymi, co pozwoli na jeszcze bardziej zaawansowaną analizę danych oraz podejmowanie decyzji w czasie rzeczywistym. Można spodziewać się również wzrostu znaczenia technologii chmurowych, które umożliwią elastyczne zarządzanie danymi oraz dostęp do nich z dowolnego miejsca na świecie. W przyszłości coraz większą rolę będą odgrywać także technologie związane z rozszerzoną rzeczywistością (AR) i wirtualną rzeczywistością (VR), które mogą być wykorzystywane do szkoleń pracowników oraz wizualizacji procesów produkcyjnych. Kolejnym istotnym kierunkiem rozwoju będzie zrównoważony rozwój i ekologiczne podejście do produkcji, co wiąże się z poszukiwaniem innowacyjnych rozwiązań mających na celu redukcję emisji CO2 oraz minimalizację odpadów.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych przede wszystkim stopniem zaawansowania technologicznego oraz integracją różnych systemów produkcyjnych. Pierwsza rewolucja przemysłowa opierała się głównie na mechanizacji procesów przy użyciu maszyn parowych, co znacznie zwiększyło wydajność produkcji, ale nie wpływało jeszcze na automatyzację ani cyfryzację procesów. Druga rewolucja przyniosła elektryczność i masową produkcję, co umożliwiło dalszy rozwój przemysłu, jednak nadal opierało się to głównie na linii montażowej i pracy ludzkiej. Trzecia rewolucja to era automatyzacji i komputeryzacji, gdzie maszyny zaczęły zastępować ludzi w wielu prostych zadaniach, ale nie były jeszcze ze sobą w pełni zintegrowane ani nie wykorzystywały danych w czasie rzeczywistym.

Jakie są perspektywy zatrudnienia w kontekście przemysłu 4.0

Perspektywy zatrudnienia w kontekście przemysłu 4.0 są zarówno obiecujące, jak i pełne wyzwań dla pracowników różnych branż. Z jednej strony rozwój nowoczesnych technologii stwarza nowe miejsca pracy związane z obsługą zaawansowanych systemów automatyki, analizy danych czy programowania sztucznej inteligencji. Firmy będą potrzebować specjalistów zdolnych do projektowania i wdrażania innowacyjnych rozwiązań technologicznych oraz zarządzania nimi w codziennym funkcjonowaniu przedsiębiorstw. Z drugiej strony istnieje ryzyko utraty miejsc pracy związanych z automatyzacją prostych procesów produkcyjnych oraz rutynowych zadań biurowych. Dlatego kluczowe staje się przystosowanie rynku pracy do zmieniających się wymagań poprzez inwestycje w edukację oraz przekwalifikowanie pracowników. Warto również zauważyć, że umiejętności miękkie będą miały coraz większe znaczenie – zdolność do kreatywnego myślenia czy efektywnej komunikacji stanie się równie ważna jak umiejętności techniczne.

Jakie są kluczowe wyzwania dla polityki gospodarczej związanej z przemysłem 4.0

Polityka gospodarcza musi dostosować się do wyzwań związanych z rozwojem przemysłu 4.0, aby wspierać innowacje oraz zapewnić równocześnie bezpieczeństwo społeczne i ekonomiczne obywateli. Kluczowym wyzwaniem jest konieczność inwestycji w infrastrukturę technologiczną oraz edukację społeczeństwa w zakresie nowych technologii i umiejętności cyfrowych. Rządy powinny wspierać badania naukowe oraz rozwój innowacyjnych rozwiązań poprzez dotacje i ulgi podatkowe dla firm inwestujących w nowe technologie. Ważnym aspektem jest również regulacja rynku pracy – polityka musi uwzględniać zmiany związane z automatyzacją i cyfryzacją zatrudnienia, aby chronić prawa pracowników oraz wspierać ich przekwalifikowanie i adaptację do nowych warunków rynkowych.