Budowa maszyn roboczych jest złożonym procesem, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę dla funkcjonowania maszyny. Elementy takie jak ramy, osie czy łożyska muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i trwałość całej konstrukcji. Kolejnym istotnym aspektem jest układ napędowy, który odpowiada za przekazywanie energii do poszczególnych części maszyny. W zależności od zastosowania, może to być silnik elektryczny, spalinowy lub hydrauliczny. Ważne jest również dobranie odpowiednich materiałów, które będą odporne na zużycie i działanie różnych czynników zewnętrznych. Nie można zapomnieć o systemach sterowania, które umożliwiają operatorowi kontrolowanie pracy maszyny w sposób precyzyjny i bezpieczny. Współczesne maszyny robocze często wyposażone są w zaawansowane technologie, takie jak automatyka czy czujniki, co zwiększa ich wydajność oraz funkcjonalność.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

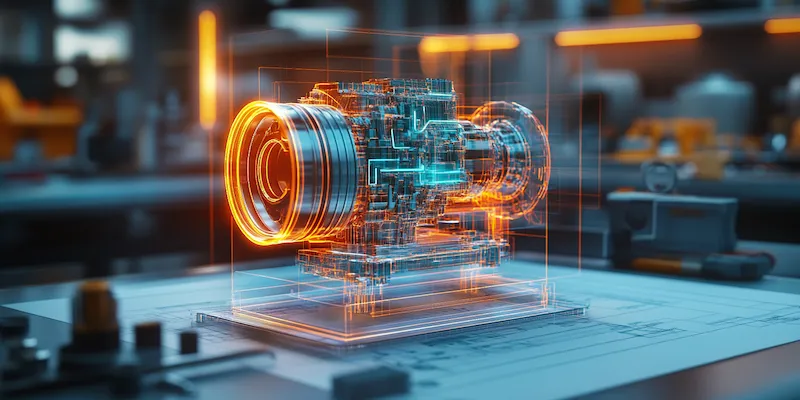

W dzisiejszych czasach budowa maszyn roboczych opiera się na nowoczesnych technologiach, które znacząco zwiększają ich wydajność oraz funkcjonalność. Przykładem mogą być systemy CAD, które umożliwiają inżynierom projektowanie skomplikowanych komponentów w trzech wymiarach. Dzięki temu możliwe jest dokładne odwzorowanie wszystkich elementów oraz ich interakcji przed rozpoczęciem produkcji. Kolejną istotną technologią są symulacje komputerowe, które pozwalają na testowanie działania maszyny w różnych warunkach bez konieczności budowania prototypu. W ostatnich latach coraz większą rolę odgrywa także automatyka przemysłowa oraz robotyzacja procesów produkcyjnych. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie wielu etapów budowy maszyn, co przyspiesza produkcję oraz redukuje ryzyko błędów ludzkich. Warto również wspomnieć o materiałach kompozytowych oraz nanotechnologiach, które pozwalają na tworzenie lżejszych i bardziej wytrzymałych komponentów.

Jakie są najważniejsze etapy w procesie budowy maszyn roboczych

Proces budowy maszyn roboczych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia finalnego produktu o wysokiej jakości i niezawodności. Pierwszym krokiem jest faza projektowania, w której inżynierowie opracowują szczegółowe plany oraz specyfikacje techniczne maszyny. Na tym etapie uwzględnia się wszystkie wymagania dotyczące funkcjonalności oraz bezpieczeństwa użytkowania. Następnie przechodzi się do fazy prototypowania, gdzie tworzy się pierwsze modele maszyny w celu przetestowania jej działania oraz identyfikacji ewentualnych problemów konstrukcyjnych. Po pozytywnych testach następuje etap produkcji seryjnej, w którym wykorzystuje się odpowiednie technologie oraz materiały do wytwarzania poszczególnych komponentów. Ważnym krokiem jest także montaż maszyny, który wymaga precyzyjnego łączenia wszystkich elementów zgodnie z wcześniej opracowanymi schematami. Ostatnim etapem jest testowanie gotowego produktu, które ma na celu potwierdzenie jego sprawności oraz zgodności z normami jakościowymi.

Jakie wyzwania stoją przed branżą budowy maszyn roboczych

Branża budowy maszyn roboczych stoi przed wieloma wyzwaniami, które wynikają zarówno z dynamicznie zmieniającego się rynku, jak i rosnących oczekiwań klientów. Jednym z głównych problemów jest konieczność dostosowania się do szybkiego rozwoju technologii oraz innowacji. Firmy muszą inwestować w badania i rozwój, aby nadążyć za konkurencją oraz oferować nowoczesne rozwiązania spełniające potrzeby klientów. Kolejnym wyzwaniem jest rosnąca presja na obniżenie kosztów produkcji przy jednoczesnym zachowaniu wysokiej jakości produktów. W związku z tym przedsiębiorstwa muszą optymalizować swoje procesy produkcyjne oraz poszukiwać oszczędności w zakresie materiałów i technologii. Dodatkowo zmieniające się przepisy dotyczące ochrony środowiska oraz normy bezpieczeństwa stawiają przed producentami nowe wymagania, które muszą być spełnione podczas projektowania i budowy maszyn. Wreszcie pandemia COVID-19 ujawniła słabości globalnych łańcuchów dostaw, co wpłynęło na dostępność surowców oraz komponentów niezbędnych do produkcji maszyn roboczych.

Jakie są najnowsze trendy w budowie maszyn roboczych

W ostatnich latach branża budowy maszyn roboczych obserwuje wiele interesujących trendów, które mają na celu zwiększenie efektywności oraz dostosowanie produktów do zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania pozwala na znaczne przyspieszenie produkcji oraz redukcję błędów ludzkich. Dzięki temu maszyny stają się bardziej precyzyjne i niezawodne, co jest kluczowe w kontekście rosnącej konkurencji na rynku. Kolejnym trendem jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie pracy maszyn oraz zbieranie danych na temat ich wydajności. Dzięki tym informacjom producenci mogą wprowadzać usprawnienia oraz przewidywać awarie, co przekłada się na większą efektywność operacyjną. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań. Producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz opracowują maszyny o niższym zużyciu energii, co odpowiada na oczekiwania klientów oraz regulacje prawne dotyczące ochrony środowiska.

Jakie umiejętności są niezbędne w budowie maszyn roboczych

Budowa maszyn roboczych to dziedzina wymagająca szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową rolę odgrywają umiejętności inżynieryjne, które obejmują znajomość zasad mechaniki, elektroniki oraz automatyki. Inżynierowie muszą być w stanie projektować skomplikowane układy mechaniczne oraz elektroniczne, a także analizować ich działanie w różnych warunkach. Ważne są także umiejętności związane z programowaniem, szczególnie w kontekście systemów sterowania oraz automatyzacji procesów. Współczesne maszyny często wyposażone są w zaawansowane oprogramowanie, które wymaga znajomości języków programowania oraz algorytmów. Oprócz umiejętności technicznych istotne są także kompetencje interpersonalne, takie jak zdolność do pracy w zespole oraz komunikacji z innymi specjalistami. W branży budowy maszyn roboczych często zachodzi potrzeba współpracy między różnymi działami, dlatego umiejętność efektywnej komunikacji jest niezwykle cenna. Dodatkowo inżynierowie powinni być otwarci na ciągłe kształcenie się i rozwijanie swoich umiejętności, aby nadążyć za szybko zmieniającymi się technologiami i trendami rynkowymi.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują zastosowanie w wielu różnych branżach, co czyni je niezwykle wszechstronnymi narzędziami w przemyśle. W sektorze budowlanym wykorzystywane są takie maszyny jak koparki, ładowarki czy dźwigi, które ułatwiają wykonywanie prac ziemnych oraz transport materiałów budowlanych. Dzięki nim możliwe jest szybkie i efektywne realizowanie dużych projektów budowlanych. W przemyśle produkcyjnym maszyny robocze odgrywają kluczową rolę w procesach montażowych oraz obróbczych. Wykorzystanie robotów przemysłowych pozwala na automatyzację wielu etapów produkcji, co zwiększa wydajność i jakość produktów. W sektorze rolniczym maszyny takie jak traktory czy kombajny rewolucjonizują sposób uprawy ziemi i zbioru plonów, co przyczynia się do zwiększenia wydajności produkcji rolnej. W logistyce natomiast maszyny robocze wspierają procesy magazynowe oraz transportowe, umożliwiając efektywne zarządzanie łańcuchami dostaw. Wreszcie w sektorze medycznym pojawiają się maszyny robocze wykorzystywane do precyzyjnych zabiegów chirurgicznych czy diagnostyki obrazowej.

Jakie są perspektywy rozwoju rynku budowy maszyn roboczych

Perspektywy rozwoju rynku budowy maszyn roboczych wyglądają obiecująco, zwłaszcza w kontekście rosnącego zapotrzebowania na nowoczesne technologie i innowacyjne rozwiązania. Zgodnie z prognozami analityków, rynek ten będzie nadal rósł w najbliższych latach, co związane jest z dynamicznym rozwojem różnych sektorów przemysłu oraz wzrastającą potrzebą automatyzacji procesów produkcyjnych. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności operacyjnej i redukcji kosztów produkcji, inwestycje w nowoczesne maszyny stają się priorytetem. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa wpływa na rozwój technologii przyjaznych dla środowiska, co również stwarza nowe możliwości dla producentów maszyn roboczych. Warto zauważyć, że rozwój sztucznej inteligencji i uczenia maszynowego otwiera nowe horyzonty dla automatyzacji i optymalizacji procesów produkcyjnych. Firmy zajmujące się budową maszyn będą musiały dostosować swoje strategie do zmieniających się warunków rynkowych oraz oczekiwań klientów, aby utrzymać konkurencyjność na rynku globalnym.

Jakie wyzwania związane są z bezpieczeństwem maszyn roboczych

Bezpieczeństwo maszyn roboczych to jeden z kluczowych aspektów ich projektowania i użytkowania, który wymaga szczególnej uwagi ze strony producentów oraz operatorów. Maszyny te często pracują w trudnych warunkach i narażone są na różnorodne zagrożenia zarówno dla samych urządzeń, jak i dla osób je obsługujących. Przede wszystkim konieczne jest przestrzeganie norm bezpieczeństwa obowiązujących w danym kraju lub regionie, które regulują kwestie dotyczące konstrukcji maszyn oraz ich użytkowania. Niezbędne jest przeprowadzanie regularnych przeglądów technicznych oraz konserwacji urządzeń, aby zapewnić ich prawidłowe działanie i minimalizować ryzyko awarii czy wypadków. Ważnym elementem jest także szkolenie operatorów maszyn, którzy powinni być świadomi potencjalnych zagrożeń związanych z ich pracą oraz znać zasady bezpiecznego użytkowania sprzętu. Dodatkowo nowoczesne technologie mogą wspierać bezpieczeństwo poprzez zastosowanie systemów monitorujących czy automatycznych mechanizmów wyłączających maszyny w przypadku wykrycia niebezpiecznych sytuacji.

Jakie są koszty związane z budową maszyn roboczych

Koszty związane z budową maszyn roboczych mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak rodzaj maszyny, jej przeznaczenie czy zastosowane technologie. Pierwszym elementem wpływającym na koszty jest projektowanie maszyny, które wymaga zaangażowania zespołu inżynierów oraz odpowiednich narzędzi inżynieryjnych takich jak oprogramowanie CAD czy symulacje komputerowe. Kolejnym istotnym aspektem są materiały użyte do produkcji komponentów maszyny – ich jakość ma kluczowe znaczenie dla trwałości i niezawodności urządzenia. Koszt zakupu surowców może stanowić znaczną część całkowitych wydatków związanych z budową maszyny.