Budowa maszyn elektrycznych składa się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić prawidłowe działanie urządzenia. Wśród najważniejszych komponentów można wymienić wirnik oraz stator, które są podstawowymi częściami silników elektrycznych. Wirnik to ruchoma część maszyny, która obraca się pod wpływem pola magnetycznego generowanego przez stator. Stator z kolei jest nieruchomą częścią, w której znajdują się uzwojenia elektromagnetyczne. Te dwa elementy są niezbędne do konwersji energii elektrycznej na mechaniczną. Kolejnym istotnym elementem jest obudowa, która chroni wewnętrzne komponenty przed uszkodzeniami mechanicznymi oraz wpływem środowiska. Obudowa często wykonana jest z materiałów odpornych na korozję i wysokie temperatury. Dodatkowo, w budowie maszyn elektrycznych istotną rolę odgrywają łożyska, które umożliwiają swobodny ruch wirnika oraz zmniejszają tarcie. Warto również zwrócić uwagę na system chłodzenia, który zapobiega przegrzewaniu się maszyny podczas jej pracy.

Jakie są różnice między silnikami a generatorami elektrycznymi

W kontekście budowy maszyn elektrycznych warto zwrócić uwagę na różnice pomiędzy silnikami a generatorami elektrycznymi, które pełnią odmienne funkcje mimo podobieństw konstrukcyjnych. Silniki elektryczne przekształcają energię elektryczną na energię mechaniczną, co pozwala na napędzanie różnych urządzeń i maszyn. Działają one na zasadzie oddziaływania pola magnetycznego z prądem płynącym przez uzwojenia. Z kolei generatory elektryczne mają za zadanie przekształcać energię mechaniczną na energię elektryczną. Ich działanie opiera się na zasadzie indukcji elektromagnetycznej, gdzie ruch wirnika w polu magnetycznym generuje prąd elektryczny w uzwojeniach statora. Mimo że zarówno silniki, jak i generatory mogą mieć podobną budowę, różnią się one szczegółami konstrukcyjnymi oraz zastosowanymi materiałami. Na przykład, wirniki w silnikach często mają inny kształt niż te w generatorach, co wpływa na ich wydajność i charakterystykę pracy.

Jakie materiały są używane w budowie maszyn elektrycznych

W budowie maszyn elektrycznych kluczową rolę odgrywają materiały, które wpływają na ich wydajność oraz trwałość. Najczęściej stosowanym materiałem do produkcji rdzeni magnetycznych jest stal krzemowa, która charakteryzuje się niskimi stratami magnetycznymi oraz wysoką przewodnością magnetyczną. Dzięki tym właściwościom rdzenie wykonane z tego materiału są w stanie efektywnie prowadzić pole magnetyczne w obrębie maszyny. Uzwojenia elektromagnetyczne najczęściej wykonuje się z miedzi lub aluminium ze względu na ich doskonałe właściwości przewodzące. Miedź jest bardziej popularna ze względu na lepszą przewodność i mniejsze straty energii, jednak aluminium jest lżejsze i tańsze. W przypadku obudów maszyn elektrycznych wykorzystuje się materiały odporne na korozję oraz wysokie temperatury, takie jak stal nierdzewna czy tworzywa sztuczne o wysokiej wytrzymałości mechanicznej. Warto również wspomnieć o izolacjach stosowanych w uzwojeniach, które muszą być odporne na wysokie temperatury oraz chemikalia.

Jakie są zastosowania maszyn elektrycznych w przemyśle

Maszyny elektryczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle istotnym elementem nowoczesnej produkcji. W przemyśle motoryzacyjnym silniki elektryczne są wykorzystywane do napędu pojazdów oraz jako elementy systemów sterowania w nowoczesnych samochodach. W branży spożywczej maszyny te służą do napędzania taśm produkcyjnych oraz urządzeń pakujących, co zwiększa wydajność procesów produkcyjnych. W przemyśle chemicznym i farmaceutycznym maszyny elektryczne odgrywają kluczową rolę w procesach mieszania oraz transportu surowców i gotowych produktów. Również w sektorze energetycznym maszyny te są niezbędne do generacji energii odnawialnej poprzez turbiny wiatrowe czy hydroelektryczne. W ostatnich latach rośnie znaczenie maszyn elektrycznych w automatyzacji procesów przemysłowych, co przyczynia się do zwiększenia efektywności produkcji oraz redukcji kosztów operacyjnych.

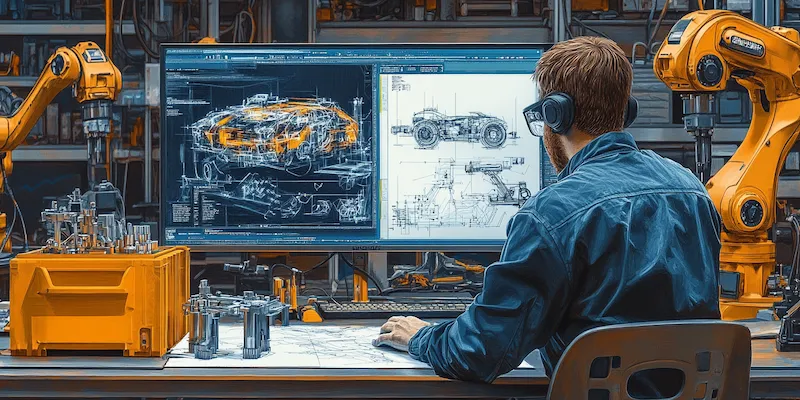

Jakie są najnowsze technologie w budowie maszyn elektrycznych

W ostatnich latach obserwujemy dynamiczny rozwój technologii związanych z budową maszyn elektrycznych, co ma istotny wpływ na ich wydajność oraz zastosowania. Jednym z kluczowych trendów jest miniaturyzacja, która pozwala na tworzenie mniejszych i bardziej kompaktowych silników elektrycznych, które mogą być wykorzystywane w różnych urządzeniach, od elektroniki użytkowej po zaawansowane systemy automatyki przemysłowej. Wprowadzenie technologii bezszczotkowych silników prądu stałego (BLDC) to kolejny krok naprzód, który zapewnia wyższą efektywność energetyczną oraz mniejsze straty ciepła w porównaniu do tradycyjnych silników szczotkowych. Dodatkowo, rozwój materiałów magnetycznych, takich jak magnesy neodymowe, umożliwia zwiększenie gęstości mocy maszyn elektrycznych, co przekłada się na ich lepsze osiągi. Warto również zwrócić uwagę na zastosowanie zaawansowanych systemów sterowania, które pozwalają na precyzyjne zarządzanie pracą silników oraz optymalizację ich wydajności w czasie rzeczywistym. Technologie takie jak falowniki czy układy PLC stają się standardem w nowoczesnych rozwiązaniach przemysłowych, co przyczynia się do zwiększenia elastyczności i efektywności procesów produkcyjnych.

Jakie są wyzwania związane z eksploatacją maszyn elektrycznych

Eksploatacja maszyn elektrycznych wiąże się z różnymi wyzwaniami, które mogą wpływać na ich wydajność oraz trwałość. Jednym z głównych problemów jest zużycie komponentów mechanicznych, takich jak łożyska czy wirniki, które mogą ulegać uszkodzeniom w wyniku długotrwałej pracy pod dużymi obciążeniami. Regularne przeglądy oraz konserwacja są niezbędne, aby zminimalizować ryzyko awarii i zapewnić ciągłość pracy. Kolejnym wyzwaniem jest zarządzanie temperaturą pracy maszyn elektrycznych. Przegrzewanie się komponentów może prowadzić do ich uszkodzeń oraz obniżenia efektywności działania. Dlatego ważne jest stosowanie odpowiednich systemów chłodzenia oraz monitorowanie temperatury podczas eksploatacji. Zmiany warunków pracy, takie jak zmiany obciążenia czy napięcia zasilania, mogą również wpływać na stabilność działania maszyn elektrycznych. W takich przypadkach konieczne jest zastosowanie systemów zabezpieczeń oraz automatyzacji, które dostosują parametry pracy maszyny do aktualnych warunków.

Jakie są przyszłe kierunki rozwoju maszyn elektrycznych

Przyszłość maszyn elektrycznych zapowiada się niezwykle obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na efektywne i ekologiczne rozwiązania energetyczne. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji oraz uczenia maszynowego w systemach sterowania maszyn elektrycznych. Dzięki tym technologiom możliwe będzie przewidywanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Również rozwój technologii Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie stanu maszyn oraz ich wydajności, co przyczyni się do zwiększenia efektywności operacyjnej przedsiębiorstw. W kontekście ochrony środowiska rośnie znaczenie maszyn elektrycznych zasilanych energią odnawialną, takich jak turbiny wiatrowe czy panele słoneczne. W przyszłości możemy spodziewać się większej liczby innowacyjnych rozwiązań dotyczących magazynowania energii oraz jej efektywnego wykorzystania w różnych sektorach przemysłu. Ponadto, rozwój materiałów kompozytowych oraz nanotechnologii może przyczynić się do stworzenia lżejszych i bardziej wydajnych komponentów maszyn elektrycznych.

Jakie są podstawowe zasady bezpieczeństwa przy pracy z maszynami elektrycznymi

Bezpieczeństwo przy pracy z maszynami elektrycznymi jest kluczowym zagadnieniem zarówno dla operatorów tych urządzeń, jak i dla całego zakładu produkcyjnego. Pierwszą zasadą jest zawsze przestrzeganie norm i przepisów BHP dotyczących obsługi urządzeń elektrycznych. Pracownicy powinni być odpowiednio przeszkoleni w zakresie obsługi maszyn oraz zasad bezpieczeństwa związanych z ich eksploatacją. Ważne jest także stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice izolacyjne czy okulary ochronne, które mogą pomóc w uniknięciu obrażeń podczas pracy z urządzeniami pod napięciem. Kolejnym istotnym aspektem jest regularne przeprowadzanie przeglądów technicznych oraz konserwacji maszyn elektrycznych, co pozwala na wykrycie ewentualnych usterek przed ich wystąpieniem i minimalizuje ryzyko awarii podczas pracy. Należy również pamiętać o odpowiednim oznakowaniu stref niebezpiecznych oraz stosowaniu zabezpieczeń mechanicznych i elektronicznych, które mogą chronić przed przypadkowymi urazami lub porażeniem prądem.

Jakie są korzyści płynące z automatyzacji procesów przy użyciu maszyn elektrycznych

Automatyzacja procesów przy użyciu maszyn elektrycznych przynosi wiele korzyści zarówno dla przedsiębiorstw przemysłowych, jak i dla pracowników. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu cyklu produkcyjnego oraz minimalizację błędów ludzkich. Maszyny elektryczne wyposażone w nowoczesne systemy sterowania mogą pracować 24 godziny na dobę bez potrzeby przerw na odpoczynek, co znacząco zwiększa zdolności produkcyjne zakładów. Dodatkowo automatyzacja umożliwia lepsze monitorowanie procesów produkcyjnych dzięki zastosowaniu czujników i systemów informatycznych, co pozwala na szybką reakcję na ewentualne problemy i optymalizację działań w czasie rzeczywistym. Korzyści płynące z automatyzacji obejmują także poprawę jakości produktów dzięki precyzyjnemu wykonaniu operacji przez maszyny elektryczne, co przekłada się na mniejsze straty materiałowe i niższe koszty produkcji. Automatyzacja wpływa również pozytywnie na bezpieczeństwo pracy poprzez eliminację niebezpiecznych czynności wykonywanych przez ludzi oraz zmniejszenie ryzyka wystąpienia wypadków przy pracy.