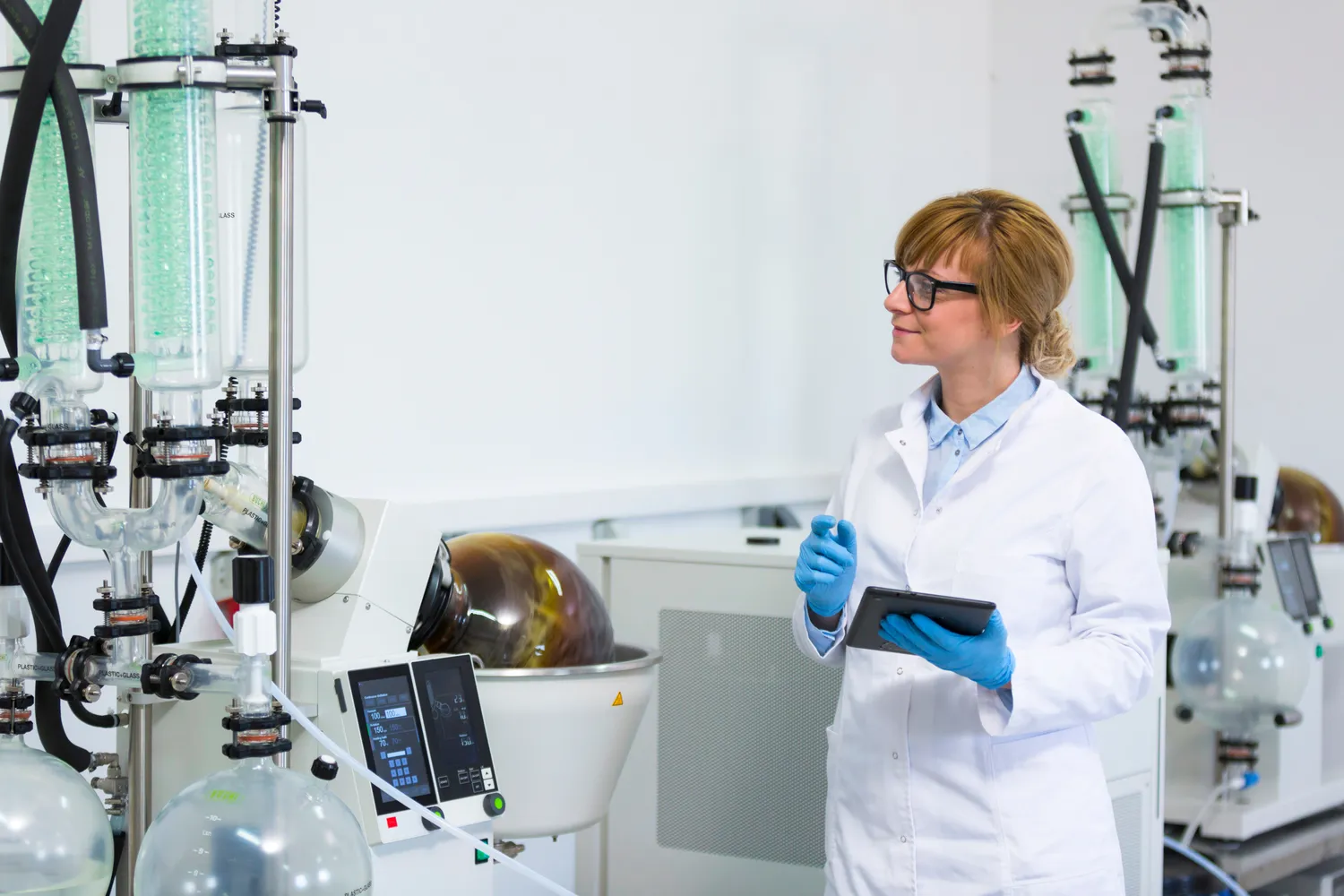

Destylator laboratoryjny to niezwykle istotne urządzenie w wielu dziedzinach nauki i przemysłu. Jego podstawową funkcją jest oddzielanie substancji na podstawie różnic w ich temperaturach wrzenia. W laboratoriach chemicznych destylatory są wykorzystywane do oczyszczania cieczy, a także do separacji składników mieszanin. Kluczowymi cechami, które należy brać pod uwagę przy wyborze destylatora, są jego wydajność, jakość materiałów, z których jest wykonany oraz precyzja pomiarów. Wydajność destylatora jest szczególnie ważna w przypadku dużych projektów badawczych, gdzie konieczne jest uzyskanie dużej ilości czystego produktu. Materiały użyte do produkcji destylatora powinny być odporne na działanie wysokich temperatur oraz chemikaliów, co zapewnia długotrwałe użytkowanie. Precyzyjne pomiary temperatury i ciśnienia są niezbędne do skutecznego przeprowadzenia procesu destylacji, dlatego wiele nowoczesnych modeli wyposażonych jest w zaawansowane systemy monitorowania i kontroli.

Jakie zastosowania mają destylatory laboratoryjne w praktyce

Destylatory laboratoryjne znajdują szerokie zastosowanie w różnych dziedzinach nauki i przemysłu. W chemii organicznej są one wykorzystywane do oczyszczania związków chemicznych poprzez usuwanie zanieczyszczeń oraz rozdzielanie składników mieszanin. Dzięki temu możliwe jest uzyskanie czystych reagentów potrzebnych do dalszych badań czy syntez. W przemyśle farmaceutycznym destylatory odgrywają kluczową rolę w produkcji leków, gdzie czystość substancji czynnych jest niezwykle istotna dla bezpieczeństwa pacjentów. Ponadto, w laboratoriach zajmujących się biotechnologią destylatory są używane do izolacji bioaktywnych związków z roślin czy mikroorganizmów. W przemyśle spożywczym destylacja służy do produkcji alkoholi oraz aromatów, co pokazuje jej wszechstronność. Również w analizach środowiskowych destylatory mogą być wykorzystywane do badania jakości wód czy gleby poprzez separację i identyfikację szkodliwych substancji chemicznych.

Jakie rodzaje destylatorów laboratoryjnych można spotkać

Na rynku dostępnych jest wiele rodzajów destylatorów laboratoryjnych, które różnią się konstrukcją oraz przeznaczeniem. Najpopularniejszym typem jest destylator prosty, który składa się z kolby grzewczej, chłodnicy oraz odbieralnika. Tego rodzaju urządzenia są idealne do podstawowych procesów destylacji, gdzie niezbędne jest oddzielenie jednego składnika od drugiego na podstawie różnicy temperatur wrzenia. Kolejnym typem są destylatory frakcyjne, które umożliwiają bardziej skomplikowane procesy separacji wielu składników jednocześnie dzięki zastosowaniu kolumny frakcyjnej. Tego typu urządzenia są często wykorzystywane w przemyśle petrochemicznym oraz podczas produkcji alkoholi wysokoprocentowych. Istnieją również destylatory rotacyjne, które działają na zasadzie obrotu kolby grzewczej w próżni, co pozwala na obniżenie temperatury wrzenia substancji i minimalizację ryzyka ich degradacji. Dodatkowo dostępne są także destylatory próżniowe, które umożliwiają przeprowadzanie procesów w warunkach obniżonego ciśnienia, co jest szczególnie przydatne przy pracy z substancjami wrażliwymi na wysoką temperaturę.

Jakie są koszty zakupu destylatora laboratoryjnego

Koszty zakupu destylatora laboratoryjnego mogą się znacznie różnić w zależności od jego typu, producenta oraz dodatkowych funkcji. Proste modele przeznaczone do podstawowych zastosowań można nabyć już za kilka tysięcy złotych, co czyni je dostępnymi dla mniejszych laboratoriów czy instytucji edukacyjnych. Jednak bardziej zaawansowane urządzenia, takie jak destylatory frakcyjne czy rotacyjne, mogą kosztować znacznie więcej – nawet kilkadziesiąt tysięcy złotych lub więcej. Warto również pamiętać o dodatkowych kosztach związanych z eksploatacją i konserwacją sprzętu. Regularne przeglądy techniczne oraz wymiana zużytych części mogą generować dodatkowe wydatki, które należy uwzględnić w budżecie laboratorium. Przy zakupie warto również rozważyć możliwość zakupu używanego sprzętu lub leasingu, co może znacząco obniżyć początkowe koszty inwestycji.

Jakie są kluczowe elementy budowy destylatora laboratoryjnego

Budowa destylatora laboratoryjnego składa się z kilku kluczowych elementów, które wspólnie umożliwiają przeprowadzenie procesu destylacji. Podstawowym komponentem jest kolba grzewcza, w której umieszczana jest ciecz do destylacji. Kolba ta zazwyczaj wykonana jest z materiałów odpornych na wysokie temperatury, takich jak szkło borokrzemowe, co zapewnia jej trwałość i bezpieczeństwo podczas pracy. Kolejnym istotnym elementem jest chłodnica, która ma za zadanie schłodzenie pary powstającej w wyniku podgrzewania cieczy. Chłodnice mogą mieć różne kształty i rozmiary, a ich efektywność wpływa na jakość uzyskanego produktu. W przypadku bardziej zaawansowanych modeli stosuje się również kolumny frakcyjne, które zwiększają efektywność separacji składników poprzez wielokrotne skraplanie i odparowywanie. Odbieralnik to kolejny ważny element, w którym zbierana jest oczyszczona ciecz po procesie destylacji. W nowoczesnych destylatorach często można spotkać dodatkowe akcesoria, takie jak termometry czy manometry, które pozwalają na precyzyjne monitorowanie warunków pracy urządzenia.

Jakie są najczęstsze problemy związane z użytkowaniem destylatorów

Użytkowanie destylatorów laboratoryjnych może wiązać się z różnymi problemami, które mogą wpływać na efektywność przeprowadzanych procesów. Jednym z najczęstszych problemów jest nieodpowiednia temperatura wrzenia cieczy, co może prowadzić do niekompletnej separacji składników. Zbyt niska temperatura może skutkować tym, że niektóre substancje pozostaną w kolbie grzewczej, natomiast zbyt wysoka może prowadzić do ich degradacji. Kolejnym problemem jest niewłaściwe działanie chłodnicy, co może powodować kondensację pary w niewłaściwy sposób i obniżać jakość uzyskanego produktu. Często występującym kłopotem są także zatykanie się rur chłodniczych lub kolumn frakcyjnych, co może prowadzić do spadku wydajności destylacji. Użytkownicy muszą również zwracać uwagę na czystość używanych materiałów oraz sprzętu, ponieważ zanieczyszczenia mogą wpływać na końcowy efekt procesu. Regularna konserwacja oraz przeglądy techniczne są kluczowe dla minimalizacji tych problemów i zapewnienia długotrwałego działania destylatora.

Jakie są zalety korzystania z nowoczesnych destylatorów laboratoryjnych

Nowoczesne destylatory laboratoryjne oferują szereg zalet, które znacząco poprawiają jakość i efektywność przeprowadzanych procesów. Przede wszystkim wiele z nich wyposażonych jest w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie temperatury oraz ciśnienia podczas destylacji. Dzięki temu możliwe jest uzyskanie wyższej czystości produktów oraz minimalizacja ryzyka błędów ludzkich. Nowoczesne modele często posiadają również funkcje monitorowania w czasie rzeczywistym, co pozwala na bieżąco śledzić postęp procesu i reagować na ewentualne problemy. Dodatkowo wiele destylatorów wykonanych jest z materiałów odpornych na działanie chemikaliów oraz wysokich temperatur, co zwiększa ich trwałość i bezpieczeństwo użytkowania. Warto również zauważyć, że nowoczesne urządzenia często charakteryzują się niższym zużyciem energii oraz surowców, co przekłada się na oszczędności finansowe oraz mniejszy wpływ na środowisko naturalne.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja prosta i frakcyjna to dwa podstawowe rodzaje procesów separacyjnych stosowanych w laboratoriach chemicznych i przemysłowych. Destylacja prosta polega na oddzieleniu jednego składnika od drugiego na podstawie różnicy ich temperatur wrzenia. Jest to proces stosunkowo prosty i szybki, idealny do oczyszczania cieczy o znacznej różnicy temperatur wrzenia pomiędzy składnikami. Z kolei destylacja frakcyjna jest bardziej skomplikowanym procesem, który wykorzystuje kolumnę frakcyjną do wielokrotnego skraplania i odparowywania pary. Dzięki temu możliwe jest oddzielanie wielu składników jednocześnie nawet wtedy, gdy ich temperatury wrzenia są bardzo zbliżone. Destylacja frakcyjna wymaga więcej czasu i energii niż prosta, ale pozwala na uzyskanie znacznie wyższej czystości produktów końcowych. W praktyce wybór metody zależy od specyfiki przeprowadzanej pracy oraz rodzaju mieszaniny do separacji.

Jakie są wymagania dotyczące bezpieczeństwa przy pracy z destylatorami

Praca z destylatorami laboratoryjnymi wiąże się z pewnymi ryzykami, dlatego niezwykle istotne jest przestrzeganie zasad bezpieczeństwa podczas ich użytkowania. Przede wszystkim należy zadbać o odpowiednie wyposażenie laboratorium – powinno być ono dobrze wentylowane oraz wyposażone w systemy awaryjnego wyłączania urządzeń w razie potrzeby. Osoby obsługujące destylatory powinny nosić odpowiednią odzież ochronną, taką jak rękawice czy okulary ochronne, aby minimalizować ryzyko kontaktu z niebezpiecznymi substancjami chemicznymi lub gorącymi powierzchniami. Ważne jest również regularne szkolenie personelu dotyczące zasad obsługi urządzeń oraz procedur awaryjnych w przypadku wystąpienia nieprzewidzianych sytuacji. Należy także zwracać uwagę na stan techniczny sprzętu – wszelkie uszkodzenia czy nieszczelności mogą prowadzić do poważnych zagrożeń związanych z wybuchem par czy pożarem.

Jakie innowacje technologiczne wpływają na rozwój destylatorów laboratoryjnych

W ostatnich latach rozwój technologii wpłynął znacząco na konstrukcję i funkcjonalność destylatorów laboratoryjnych. Innowacyjne rozwiązania technologiczne pozwoliły na zwiększenie efektywności procesów separacyjnych oraz poprawę jakości uzyskiwanych produktów końcowych. Przykładem takich innowacji są systemy automatyzacji i monitorowania pracy urządzeń, które umożliwiają precyzyjne kontrolowanie parametrów procesu w czasie rzeczywistym. Dzięki temu laboratoria mogą osiągać lepsze wyniki badawcze oraz produkcyjne przy minimalnym ryzyku błędów ludzkich. Również zastosowanie nowoczesnych materiałów konstrukcyjnych sprawia, że destylatory stają się bardziej odporne na działanie wysokich temperatur oraz agresywnych substancji chemicznych. Wprowadzenie technologii próżniowej pozwala na przeprowadzanie procesów w obniżonym ciśnieniu, co zmniejsza ryzyko degradacji delikatnych substancji podczas ich separacji. Ponadto rozwój oprogramowania komputerowego umożliwia symulację procesów destylacyjnych przed ich realizacją w laboratorium, co pozwala na optymalizację warunków pracy i lepsze planowanie eksperymentów.