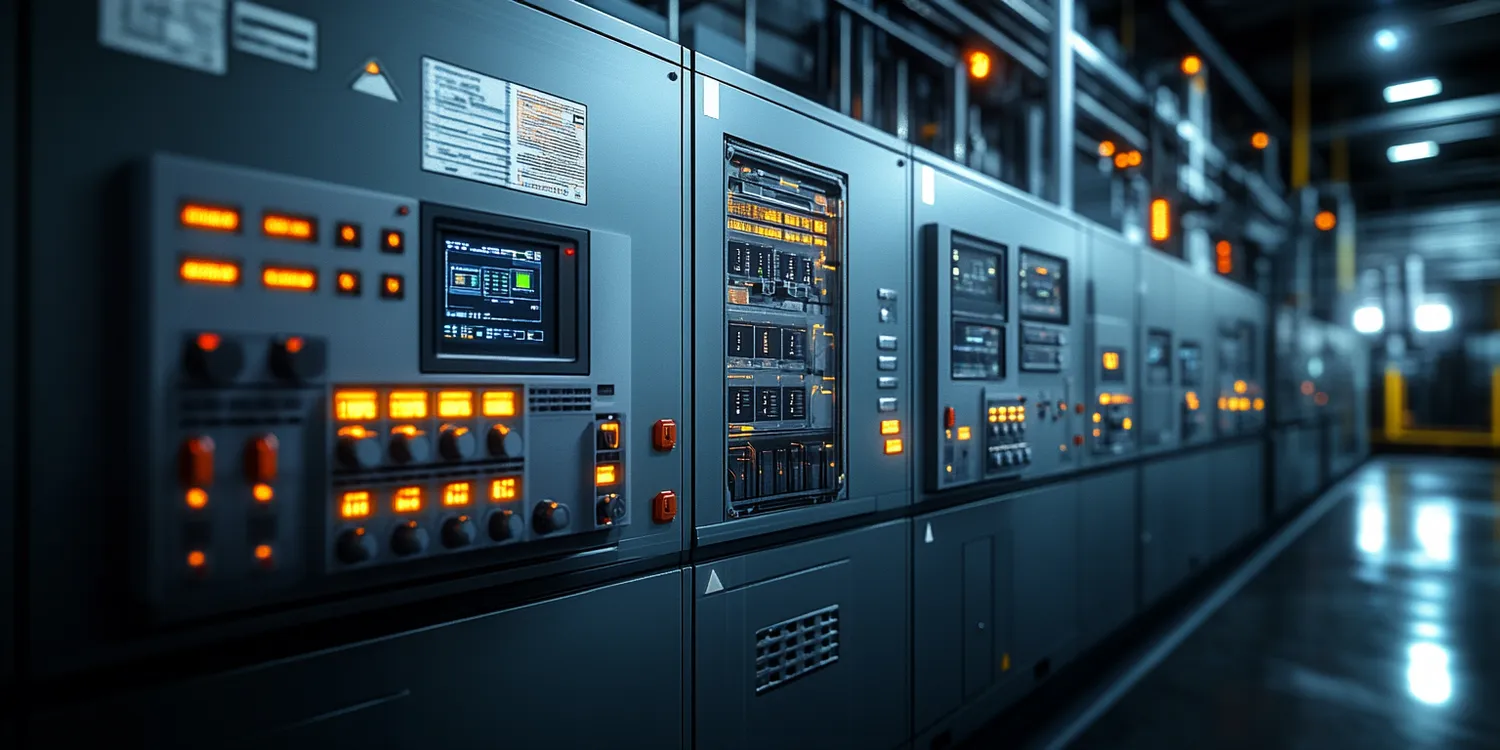

Szafy sterownicze odgrywają kluczową rolę w nowoczesnym przemyśle, pełniąc funkcje, które są niezbędne do efektywnego zarządzania procesami produkcyjnymi. Ich głównym zadaniem jest ochrona i organizacja elementów elektronicznych oraz elektrycznych, które są niezbędne do sterowania maszynami i urządzeniami. Wewnątrz szaf znajdują się różnorodne komponenty, takie jak przekaźniki, styczniki, a także systemy automatyki, które współpracują ze sobą, aby zapewnić płynność działania całego zakładu. Szafy te są projektowane z myślą o bezpieczeństwie, co oznacza, że muszą spełniać określone normy i standardy dotyczące ochrony przed czynnikami zewnętrznymi, takimi jak kurz, wilgoć czy wysokie temperatury. Dzięki odpowiedniej konstrukcji i materiałom, szafy sterownicze mogą być wykorzystywane w różnych warunkach atmosferycznych oraz w trudnych środowiskach przemysłowych. Oprócz funkcji ochronnych, szafy sterownicze umożliwiają również łatwy dostęp do komponentów w celu ich konserwacji i naprawy.

Jakie są najważniejsze elementy szaf sterowniczych

Szafy sterownicze składają się z wielu kluczowych elementów, które współpracują ze sobą w celu zapewnienia prawidłowego działania systemów automatyki. Do najważniejszych komponentów należą przede wszystkim panele sterujące, które umożliwiają operatorom monitorowanie i kontrolowanie procesów. Panele te mogą być wyposażone w wyświetlacze LCD lub LED, przyciski oraz wskaźniki stanu, co pozwala na intuicyjne zarządzanie urządzeniami. Kolejnym istotnym elementem są przekaźniki oraz styczniki, które odpowiadają za załączanie i wyłączanie obwodów elektrycznych. Dzięki nim możliwe jest precyzyjne sterowanie pracą maszyn oraz zabezpieczanie ich przed przeciążeniem. Warto również zwrócić uwagę na systemy zabezpieczeń, takie jak bezpieczniki czy wyłączniki różnicowoprądowe, które chronią zarówno urządzenia, jak i personel przed niebezpiecznymi sytuacjami. Dodatkowo w szafach sterowniczych często znajdują się złącza komunikacyjne umożliwiające integrację z innymi systemami oraz sieciami przemysłowymi.

Jakie normy i standardy regulują budowę szaf sterowniczych

Budowa szaf sterowniczych podlega wielu normom i standardom, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz niezawodności działania urządzeń. W Europie najważniejszym dokumentem regulującym te kwestie jest norma EN 61439 dotycząca rozdzielnic niskonapięciowych. Określa ona wymagania dotyczące projektowania, budowy oraz testowania szaf sterowniczych, a także zasady oceny ich zgodności z obowiązującymi przepisami. Ponadto istotne są również normy dotyczące ochrony przed porażeniem prądem elektrycznym oraz zabezpieczeń przeciwpożarowych. Warto zaznaczyć, że producenci szaf sterowniczych muszą przestrzegać także lokalnych przepisów budowlanych oraz norm branżowych związanych z danym sektorem przemysłu. Przykładem mogą być normy dotyczące przemysłu spożywczego czy farmaceutycznego, gdzie dodatkowe wymagania dotyczą higieny i czystości urządzeń.

Jakie są zalety stosowania nowoczesnych szaf sterowniczych

Nowoczesne szafy sterownicze oferują wiele zalet, które przyczyniają się do poprawy efektywności procesów przemysłowych. Jedną z najważniejszych korzyści jest możliwość integracji z systemami automatyki przemysłowej oraz Internetem Rzeczy (IoT). Dzięki temu operatorzy mogą zdalnie monitorować stan urządzeń oraz przeprowadzać diagnostykę w czasie rzeczywistym, co znacząco zwiększa szybkość reakcji na ewentualne awarie. Nowoczesne technologie pozwalają również na zastosowanie bardziej zaawansowanych rozwiązań w zakresie zabezpieczeń oraz kontroli dostępu do szaf sterowniczych. Dzięki temu można skuteczniej chronić cenne zasoby przed nieautoryzowanym dostępem czy uszkodzeniem. Dodatkowo nowoczesne materiały używane do produkcji szaf charakteryzują się lepszymi właściwościami izolacyjnymi oraz odpornością na działanie czynników atmosferycznych, co wydłuża ich żywotność. Warto również zwrócić uwagę na estetykę wykonania nowoczesnych szaf sterowniczych, które często mają minimalistyczny design i mogą być łatwo dopasowane do wnętrza zakładów produkcyjnych.

Jakie są różnice między szafami sterowniczymi a rozdzielnicami

Szafy sterownicze i rozdzielnice to dwa różne typy urządzeń, które pełnią odmienną funkcję w systemach elektrycznych i automatyki. Szafy sterownicze są przede wszystkim używane do kontroli i zarządzania procesami przemysłowymi, co oznacza, że zawierają elementy takie jak sterowniki PLC, panele operatorskie oraz różnorodne czujniki. Ich głównym celem jest zapewnienie efektywnego sterowania maszynami oraz monitorowanie ich pracy. W przeciwieństwie do tego, rozdzielnice mają na celu dystrybucję energii elektrycznej do różnych obwodów w zakładzie. Zawierają one elementy takie jak bezpieczniki, wyłączniki oraz styczniki, które odpowiadają za zabezpieczenie obwodów przed przeciążeniem i zwarciem. Kolejną istotną różnicą jest sposób montażu i lokalizacja tych urządzeń. Szafy sterownicze często znajdują się w pobliżu maszyn, aby umożliwić szybki dostęp do paneli kontrolnych, podczas gdy rozdzielnice mogą być zlokalizowane w centralnych punktach zakładu, skąd zasilają różne sekcje produkcji.

Jakie są najnowsze trendy w projektowaniu szaf sterowniczych

W ostatnich latach projektowanie szaf sterowniczych uległo znacznym zmianom, co związane jest z postępem technologicznym oraz rosnącymi wymaganiami przemysłu. Jednym z najważniejszych trendów jest dążenie do miniaturyzacji komponentów oraz zwiększenia gęstości zabudowy wewnętrznej szaf. Dzięki temu możliwe jest tworzenie bardziej kompaktowych rozwiązań, które zajmują mniej miejsca, a jednocześnie oferują większą funkcjonalność. Kolejnym istotnym trendem jest integracja systemów IoT oraz automatyzacji w projektowaniu szaf sterowniczych. Producenci coraz częściej stosują rozwiązania umożliwiające zdalne monitorowanie i zarządzanie urządzeniami, co pozwala na szybszą reakcję na awarie oraz optymalizację procesów produkcyjnych. Dodatkowo rośnie znaczenie estetyki wykonania szaf sterowniczych – nowoczesne projekty często uwzględniają minimalistyczny design oraz zastosowanie materiałów odpornych na działanie czynników atmosferycznych. Wzrost świadomości ekologicznej również wpływa na projektowanie szaf – coraz więcej producentów stawia na materiały przyjazne dla środowiska oraz energooszczędne rozwiązania.

Jakie są koszty związane z budową szaf sterowniczych

Koszty budowy szaf sterowniczych mogą się znacznie różnić w zależności od wielu czynników, takich jak ich wielkość, zastosowane materiały oraz stopień skomplikowania projektu. Podstawowym elementem kosztowym jest sama konstrukcja szafy, która może być wykonana z różnych materiałów, takich jak stal nierdzewna czy aluminium. Wybór materiału ma kluczowe znaczenie dla trwałości i odporności na czynniki zewnętrzne, co może wpłynąć na ostateczną cenę. Kolejnym istotnym kosztem są komponenty wewnętrzne, takie jak przekaźniki, styczniki czy panele operatorskie. Im bardziej zaawansowane technologicznie są te elementy, tym wyższe będą koszty ich zakupu. Dodatkowo należy uwzględnić koszty związane z instalacją i uruchomieniem szafy sterowniczej, które mogą obejmować prace elektryczne oraz programowanie systemów automatyki. Warto również pamiętać o kosztach związanych z konserwacją i serwisowaniem szaf w przyszłości – regularne przeglądy techniczne są niezbędne dla zapewnienia ich niezawodności i bezpieczeństwa użytkowania.

Jakie są najczęstsze problemy związane z eksploatacją szaf sterowniczych

Eksploatacja szaf sterowniczych może wiązać się z różnymi problemami technicznymi oraz operacyjnymi, które mogą wpływać na efektywność działania całego systemu automatyki przemysłowej. Jednym z najczęstszych problemów jest niewłaściwe chłodzenie wnętrza szafy, co może prowadzić do przegrzewania się komponentów elektronicznych i ich uszkodzenia. Dlatego ważne jest zapewnienie odpowiedniej wentylacji lub zastosowanie systemów klimatyzacyjnych w przypadku intensywnej eksploatacji urządzeń. Innym istotnym problemem są awarie elektryczne spowodowane przeciążeniem obwodów lub zwarciem. Regularne przeglądy techniczne oraz stosowanie odpowiednich zabezpieczeń mogą pomóc w minimalizacji ryzyka wystąpienia takich sytuacji. Dodatkowo operatorzy często napotykają trudności związane z dostępnością do komponentów wewnętrznych szafy podczas konserwacji czy naprawy – dlatego właściwe rozmieszczenie elementów ma kluczowe znaczenie dla łatwości obsługi. Warto również zwrócić uwagę na problemy związane z oprogramowaniem systemów automatyki – błędy w programowaniu mogą prowadzić do nieprawidłowego działania maszyn i urządzeń.

Jakie są najlepsze praktyki dotyczące konserwacji szaf sterowniczych

Aby zapewnić długotrwałe i niezawodne działanie szaf sterowniczych, konieczne jest przestrzeganie najlepszych praktyk dotyczących ich konserwacji i utrzymania w dobrym stanie technicznym. Regularne przeglądy techniczne powinny być przeprowadzane zgodnie z zaleceniami producenta oraz obowiązującymi normami branżowymi. Podczas takich przeglądów warto zwrócić szczególną uwagę na stan komponentów wewnętrznych – wszelkie oznaki zużycia czy uszkodzenia powinny być natychmiast zgłaszane i usuwane przez wykwalifikowany personel. Ważnym aspektem konserwacji jest także czyszczenie wnętrza szafy – gromadzący się kurz czy brud mogą negatywnie wpływać na działanie urządzeń elektronicznych oraz prowadzić do ich przegrzewania się. Należy również regularnie sprawdzać stan izolacji przewodów elektrycznych oraz zabezpieczeń przeciwpożarowych, aby zapewnić bezpieczeństwo użytkowników i ochronę przed ewentualnymi awariami.

Jakie innowacje technologiczne wpływają na rozwój szaf sterowniczych

Innowacje technologiczne mają ogromny wpływ na rozwój szaf sterowniczych i ich funkcjonalność w nowoczesnym przemyśle. Jednym z kluczowych trendów jest zastosowanie inteligentnych systemów monitorowania stanu urządzeń wewnętrznych. Dzięki czujnikom temperatury, wilgotności czy drgań możliwe jest bieżące śledzenie warunków pracy komponentów oraz przewidywanie potencjalnych awarii jeszcze przed ich wystąpieniem. Tego rodzaju rozwiązania pozwalają na zwiększenie niezawodności działania maszyn oraz minimalizację przestojów produkcyjnych. Kolejnym innowacyjnym podejściem jest integracja sztucznej inteligencji (AI) w procesach zarządzania energią i automatyzacją produkcji. Systemy oparte na AI potrafią analizować dane zbierane przez czujniki i optymalizować pracę maszyn w czasie rzeczywistym, co przekłada się na oszczędności energetyczne oraz zwiększenie wydajności produkcji.