Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza zaawansowane systemy informatyczne, Internet rzeczy oraz sztuczną inteligencję do fabryk i zakładów produkcyjnych. Dzięki tym innowacjom możliwe staje się tworzenie inteligentnych fabryk, gdzie maszyny i urządzenia komunikują się ze sobą, analizują dane w czasie rzeczywistym oraz podejmują decyzje autonomicznie. Przemysł 4.0 ma ogromne znaczenie dla efektywności produkcji, ponieważ pozwala na optymalizację procesów, redukcję kosztów oraz zwiększenie elastyczności w odpowiedzi na zmieniające się potrzeby rynku. Wprowadzenie tych technologii wymaga jednak znacznych inwestycji oraz przeszkolenia pracowników, co może stanowić wyzwanie dla wielu przedsiębiorstw.

Jakie technologie są kluczowe w Przemyśle 4.0

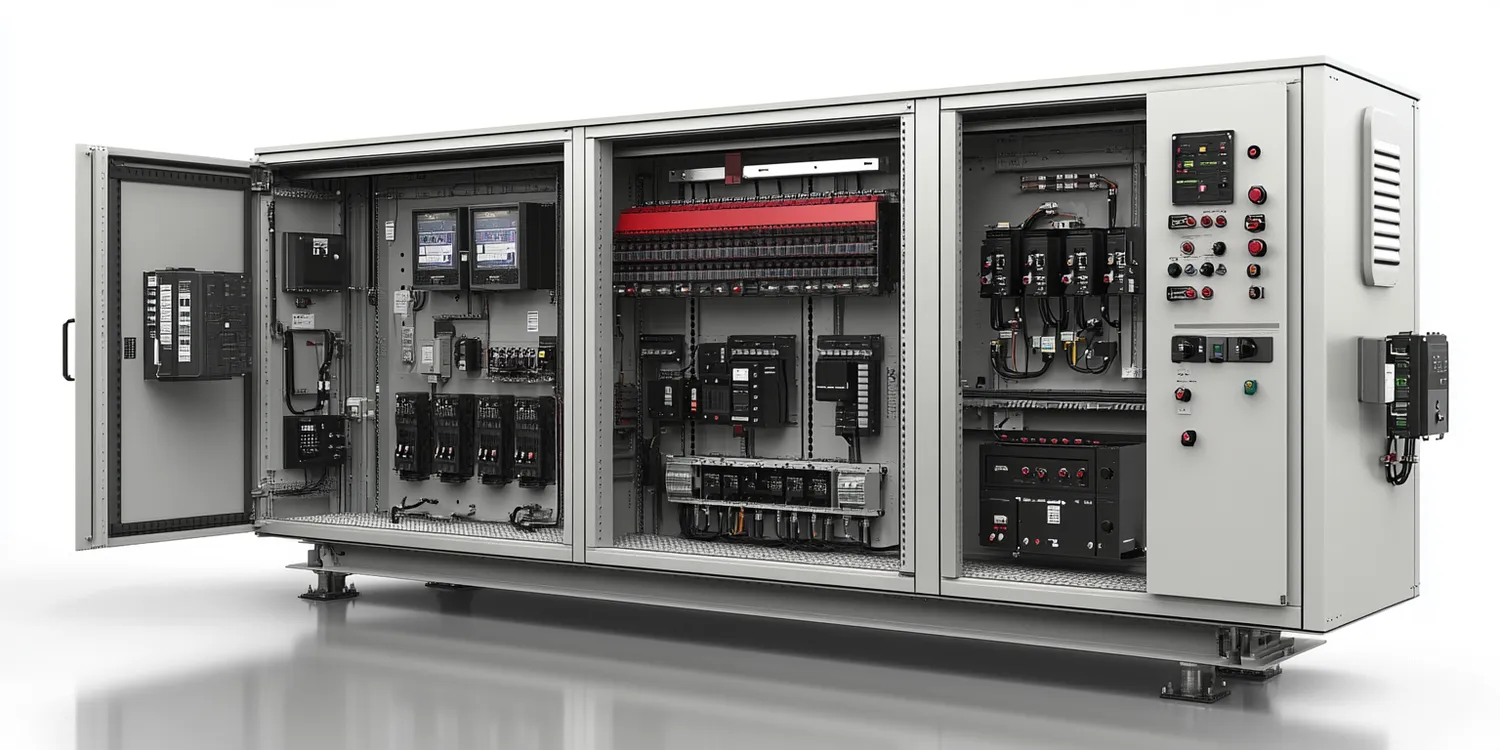

W kontekście Przemysłu 4.0 kluczowe technologie obejmują szereg innowacyjnych rozwiązań, które mają na celu zwiększenie efektywności i wydajności procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet rzeczy (IoT), który umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która umożliwia automatyzację procesów decyzyjnych oraz prognozowanie trendów rynkowych na podstawie analizy dużych zbiorów danych. Również robotyka odgrywa kluczową rolę w Przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania z wysoką precyzją. Dodatkowo technologia chmurowa umożliwia przechowywanie i przetwarzanie danych w sposób elastyczny i skalowalny, co jest niezwykle ważne dla firm działających w dynamicznym środowisku rynkowym.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Wdrożenie Przemysłu 4.0 niesie ze sobą wiele korzyści dla przedsiębiorstw oraz całego sektora przemysłowego. Po pierwsze, dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności oraz redukcja kosztów operacyjnych. Inteligentne systemy potrafią analizować dane w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz eliminowanie błędów ludzkich. Po drugie, Przemysł 4.0 umożliwia lepsze dostosowanie produkcji do indywidualnych potrzeb klientów poprzez zastosowanie elastycznych linii produkcyjnych oraz personalizację produktów. Dzięki temu firmy mogą szybciej reagować na zmieniające się wymagania rynku i zwiększać swoją konkurencyjność. Dodatkowo integracja nowoczesnych technologii przyczynia się do poprawy jakości produktów oraz zwiększenia bezpieczeństwa pracy w zakładach przemysłowych.

Jakie wyzwania stoją przed firmami implementującymi Przemysł 4.0

Implementacja Przemysłu 4.0 wiąże się z szeregiem wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie wdrożyć nowe technologie i zyskać przewagę konkurencyjną. Jednym z głównych problemów jest konieczność znacznych inwestycji finansowych w nowoczesne maszyny oraz systemy informatyczne, co może być barierą dla mniejszych firm lub tych o ograniczonym budżecie. Kolejnym wyzwaniem jest brak odpowiednio wykwalifikowanej kadry pracowniczej zdolnej do obsługi zaawansowanych technologii oraz analizy danych. Firmy muszą inwestować w szkolenia i rozwój swoich pracowników, aby zapewnić im odpowiednie umiejętności niezbędne do pracy w środowisku Przemysłu 4.0. Ponadto przedsiębiorstwa muszą zmierzyć się z kwestiami związanymi z bezpieczeństwem danych oraz ochroną prywatności, ponieważ integracja nowych technologii wiąże się z ryzykiem cyberataków i utraty poufnych informacji.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce

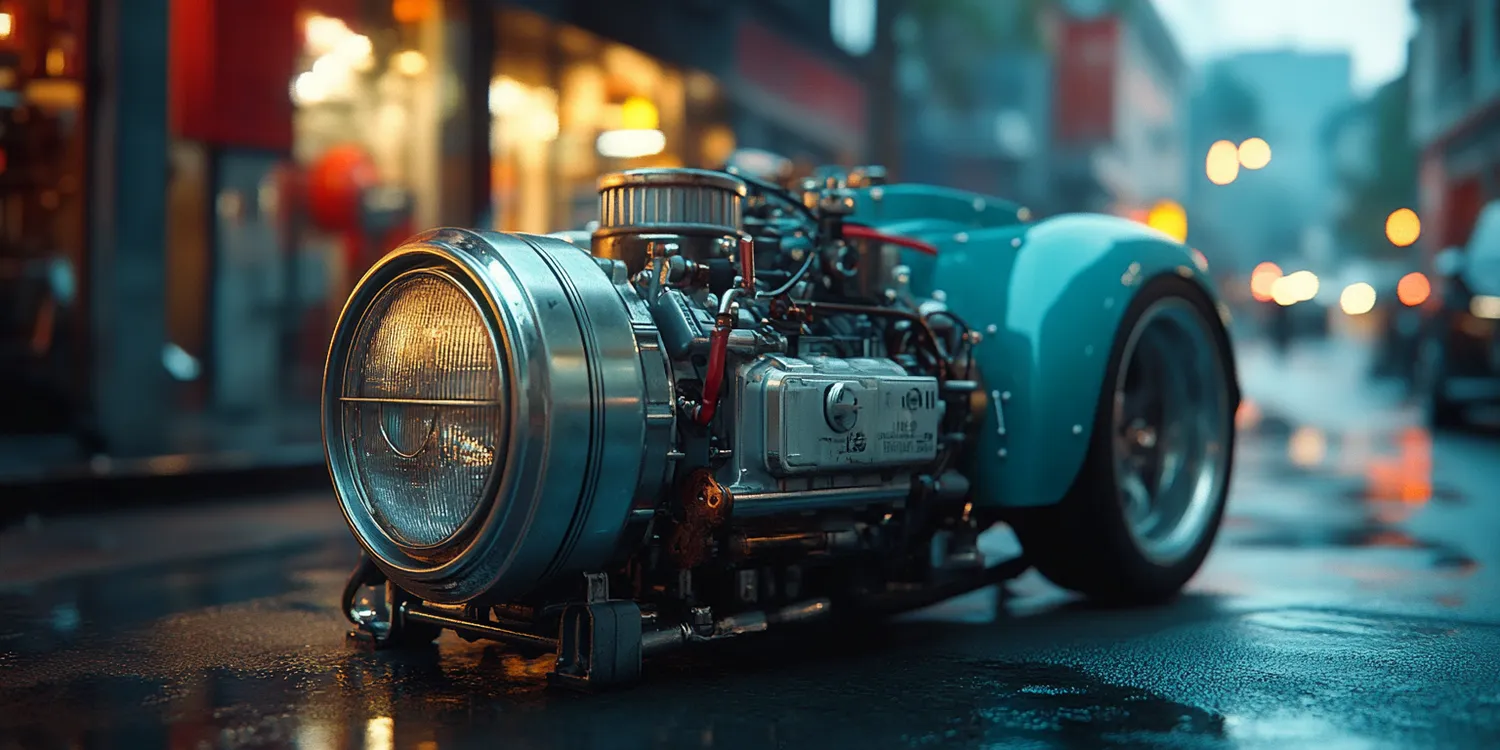

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wdrożenie przynosi wymierne korzyści. Przykładem może być sektor motoryzacyjny, gdzie inteligentne fabryki wykorzystują roboty do montażu pojazdów, co pozwala na zwiększenie wydajności oraz precyzji produkcji. W takich zakładach maszyny są ze sobą połączone i mogą komunikować się w czasie rzeczywistym, co umożliwia szybką reakcję na ewentualne problemy. W branży spożywczej Przemysł 4.0 pozwala na monitorowanie procesów produkcyjnych oraz zapewnienie wysokiej jakości produktów poprzez zastosowanie systemów analizy danych i kontroli jakości. Dzięki temu możliwe jest szybkie wykrywanie nieprawidłowości oraz minimalizowanie strat. W sektorze energetycznym inteligentne sieci energetyczne (smart grids) umożliwiają lepsze zarządzanie dostawami energii oraz integrację odnawialnych źródeł energii, co przyczynia się do zrównoważonego rozwoju.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

W erze Przemysłu 4.0 niezwykle ważne staje się posiadanie odpowiednich umiejętności, które pozwolą pracownikom skutecznie funkcjonować w nowoczesnym środowisku produkcyjnym. Kluczowe kompetencje obejmują umiejętność analizy danych, ponieważ wiele procesów opiera się na zbieraniu i interpretacji informacji w czasie rzeczywistym. Pracownicy muszą być w stanie korzystać z narzędzi analitycznych oraz rozumieć wyniki analiz, aby podejmować właściwe decyzje. Również umiejętności związane z obsługą nowoczesnych technologii, takich jak robotyka czy sztuczna inteligencja, stają się niezbędne. Warto również zwrócić uwagę na znaczenie umiejętności miękkich, takich jak zdolność do pracy zespołowej oraz komunikacji, które są kluczowe w zintegrowanym środowisku pracy.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przyszłość Przemysłu 4.0 zapowiada się bardzo obiecująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz ich integrację w procesach produkcyjnych. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów, która będzie wspierana przez rozwój sztucznej inteligencji i uczenia maszynowego. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie zgromadzonych danych i optymalizować swoje działanie bez potrzeby interwencji człowieka. Kolejnym ważnym trendem jest wzrost znaczenia Internetu rzeczy (IoT), który pozwoli na jeszcze większą integrację urządzeń i systemów w ramach inteligentnych fabryk. Zastosowanie technologii chmurowych umożliwi przechowywanie i przetwarzanie danych w sposób bardziej efektywny, co przyczyni się do lepszego zarządzania procesami produkcyjnymi. Również rozwój technologii blockchain może wpłynąć na zwiększenie bezpieczeństwa transakcji oraz transparentności łańcucha dostaw.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym etapem w historii przemysłu. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji za pomocą maszyn parowych, co prowadziło do zwiększenia wydajności pracy rąk ludzkich. Druga rewolucja przemysłowa przyniosła masową produkcję dzięki zastosowaniu elektryczności oraz linii montażowych, co umożliwiło produkcję towarów na dużą skalę. Trzecia rewolucja przemysłowa natomiast była związana z automatyzacją procesów przy użyciu komputerów i technologii cyfrowych, co znacznie zwiększyło efektywność produkcji. W przeciwieństwie do tych wcześniejszych etapów Przemysł 4.0 stawia nacisk na integrację nowoczesnych technologii informacyjnych z procesami produkcyjnymi oraz autonomiczne podejmowanie decyzji przez maszyny dzięki sztucznej inteligencji i analizie danych w czasie rzeczywistym.

Jakie są kluczowe elementy strategii wdrożenia Przemysłu 4.0

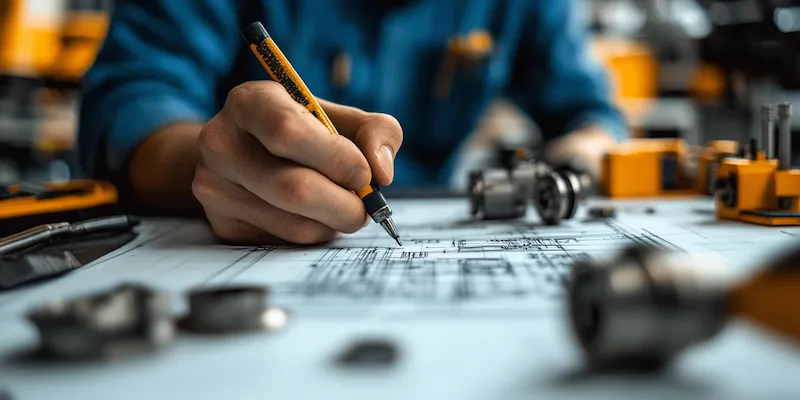

Aby skutecznie wdrożyć Przemysł 4.0, przedsiębiorstwa powinny opracować kompleksową strategię uwzględniającą kilka kluczowych elementów. Po pierwsze, istotne jest przeprowadzenie analizy aktualnego stanu technologicznego firmy oraz identyfikacja obszarów wymagających modernizacji lub optymalizacji. Następnie należy określić cele wdrożenia nowych technologii oraz zdefiniować wskaźniki sukcesu, które pozwolą ocenić efektywność działań podejmowanych w ramach transformacji cyfrowej. Kolejnym krokiem jest wybór odpowiednich technologii oraz dostawców rozwiązań IT, którzy będą wspierać firmę w procesie implementacji nowoczesnych systemów informatycznych i automatyzacji produkcji. Ważnym aspektem jest również zaangażowanie pracowników poprzez szkolenia oraz budowanie kultury innowacyjności wewnętrznej organizacji, co pozwoli na lepsze wykorzystanie potencjału nowoczesnych technologii.

Jakie są perspektywy dla małych i średnich przedsiębiorstw w kontekście Przemysłu 4.0

Małe i średnie przedsiębiorstwa (MŚP) mają przed sobą szereg możliwości związanych z wdrożeniem Przemysłu 4.0, ale także napotykają pewne wyzwania. Z jednej strony MŚP mogą skorzystać z dostępnych rozwiązań chmurowych oraz platform cyfrowych, które oferują elastyczne modele biznesowe i niższe koszty inwestycji początkowych niż tradycyjne systemy informatyczne czy automatyzacja produkcji na dużą skalę. Dzięki tym technologiom MŚP mogą szybko reagować na zmieniające się potrzeby rynku oraz personalizować swoje produkty zgodnie z oczekiwaniami klientów, co daje im przewagę konkurencyjną nad większymi graczami rynkowymi. Z drugiej strony jednak MŚP często borykają się z ograniczeniami finansowymi oraz brakiem odpowiednich zasobów ludzkich do wdrażania nowoczesnych rozwiązań technologicznych.