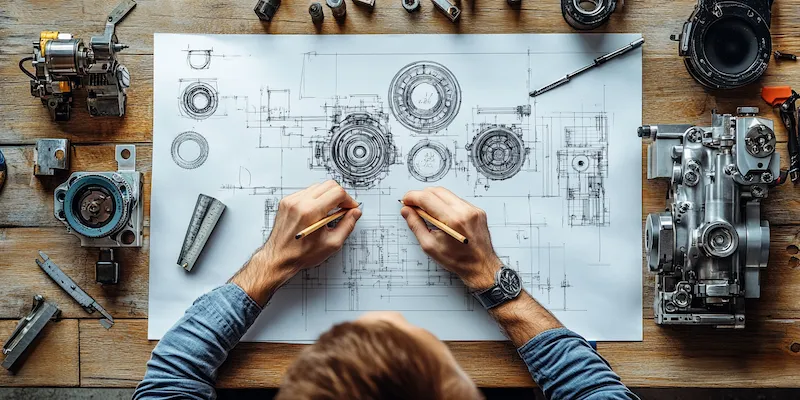

Projektowanie i budowa maszyn przemysłowych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych. Warto dokładnie zrozumieć, jakie funkcje ma spełniać maszyna oraz jakie są wymagania dotyczące jej wydajności. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. W tej fazie inżynierowie mogą eksperymentować z różnymi rozwiązaniami technicznymi, co pozwala na optymalizację projektu jeszcze przed rozpoczęciem produkcji. Kolejnym krokiem jest przygotowanie dokumentacji technicznej, która zawiera szczegółowe opisy konstrukcji, materiałów oraz technologii produkcji. Po zakończeniu etapu projektowania następuje budowa prototypu, który jest testowany pod kątem funkcjonalności i bezpieczeństwa. Testy te są niezwykle istotne, ponieważ pozwalają na wykrycie ewentualnych błędów oraz wprowadzenie niezbędnych poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

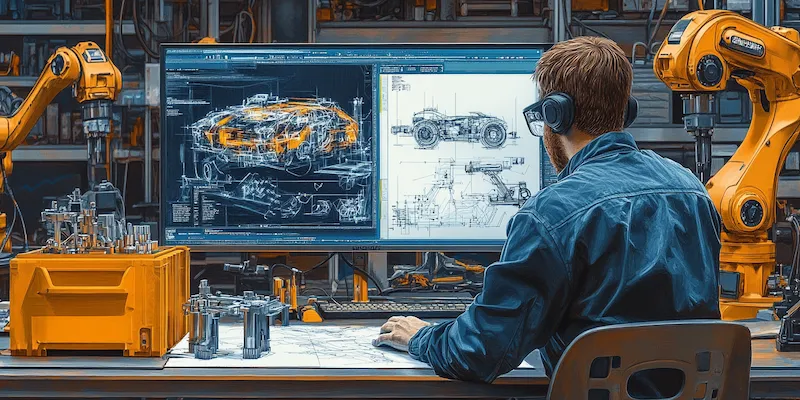

W dzisiejszych czasach projektowanie i budowa maszyn przemysłowych korzystają z zaawansowanych technologii, które znacząco zwiększają efektywność i precyzję produkcji. Jednym z kluczowych narzędzi jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie skomplikowanych modeli 3D oraz symulacji działania maszyny. Dzięki temu można przewidzieć potencjalne problemy i zoptymalizować konstrukcję jeszcze przed rozpoczęciem fizycznej budowy. Kolejną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie elementów maszyny. Dzięki temu inżynierowie mogą szybko testować różne rozwiązania i wprowadzać zmiany bez konieczności długotrwałego procesu produkcji tradycyjnych komponentów. Warto również zwrócić uwagę na automatyzację procesów produkcyjnych, która staje się coraz bardziej powszechna w branży. Roboty przemysłowe oraz systemy sterowania CNC umożliwiają precyzyjne wykonywanie zadań, co przekłada się na zwiększenie wydajności i redukcję błędów ludzkich.

Jakie są najważniejsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych problemów jest dostosowanie maszyny do specyficznych warunków pracy oraz wymagań klientów. Każda branża ma swoje unikalne potrzeby, co oznacza, że inżynierowie muszą być elastyczni i otwarci na innowacje. Ponadto, rozwój technologii sprawia, że oczekiwania dotyczące wydajności i efektywności energetycznej stale rosną. Inżynierowie muszą więc nieustannie aktualizować swoją wiedzę na temat nowych materiałów oraz rozwiązań technologicznych. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników maszyn. Wymogi prawne dotyczące bezpieczeństwa pracy stają się coraz bardziej rygorystyczne, co wymusza na projektantach uwzględnienie licznych norm i standardów w swoich projektach. Ostatnim istotnym aspektem jest koszt produkcji – inżynierowie muszą znaleźć równowagę między jakością a ceną, aby ich produkty były konkurencyjne na rynku.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami przemysłowymi

Aby skutecznie uczestniczyć w projektowaniu i budowie maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz technologii materiałowej, co pozwala na właściwe dobieranie komponentów do konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest również kluczowa – inżynierowie muszą być biegli w tworzeniu modeli 3D oraz analizowaniu ich działania za pomocą symulacji komputerowych. Dodatkowo ważna jest znajomość zasad automatyki i robotyki, ponieważ wiele nowoczesnych maszyn opiera się na zaawansowanych systemach sterowania. Warto również zwrócić uwagę na umiejętności miękkie – komunikacja i praca zespołowa są niezwykle istotne w kontekście współpracy z innymi specjalistami podczas realizacji projektu. Inżynierowie powinni być również otwarci na ciągłe kształcenie się oraz zdobywanie nowych kwalifikacji, aby nadążać za dynamicznymi zmianami w branży technologicznej.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ciągu ostatnich kilku lat projektowanie i budowa maszyn przemysłowych przeszły znaczną transformację, a nowe trendy mają ogromny wpływ na sposób, w jaki inżynierowie podchodzą do swoich projektów. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wprowadzenie robotyki i sztucznej inteligencji do linii produkcyjnych pozwala na zwiększenie wydajności oraz redukcję błędów. Maszyny stają się coraz bardziej autonomiczne, co oznacza, że mogą samodzielnie podejmować decyzje na podstawie analizy danych. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn z siecią i zbieranie danych w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność maszyn oraz przewidywać awarie, co pozwala na szybsze reakcje i minimalizację przestojów. Warto również zwrócić uwagę na zrównoważony rozwój – coraz więcej firm stawia na ekologiczne rozwiązania, takie jak wykorzystanie materiałów odnawialnych czy energooszczędnych technologii. Te innowacje nie tylko przyczyniają się do ochrony środowiska, ale także zwiększają konkurencyjność produktów na rynku. Wreszcie, personalizacja maszyn staje się coraz bardziej popularna, co pozwala klientom na dostosowanie urządzeń do swoich indywidualnych potrzeb.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn przemysłowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn przemysłowych. Inżynierowie muszą przestrzegać rygorystycznych norm i standardów dotyczących bezpieczeństwa pracy, aby chronić zarówno operatorów, jak i osoby znajdujące się w pobliżu maszyny. Kluczowym elementem jest analiza ryzyka, która pozwala zidentyfikować potencjalne zagrożenia związane z użytkowaniem maszyny oraz opracować odpowiednie środki zaradcze. W tym kontekście niezwykle ważne jest zastosowanie odpowiednich zabezpieczeń, takich jak osłony czy systemy awaryjnego zatrzymania, które mogą zapobiec wypadkom. Dodatkowo inżynierowie powinni zadbać o ergonomię stanowiska pracy, aby zminimalizować ryzyko kontuzji związanych z długotrwałym użytkowaniem maszyny. Szkolenie pracowników obsługujących maszyny również odgrywa kluczową rolę w zapewnieniu bezpieczeństwa – operatorzy powinni być dobrze przygotowani do obsługi sprzętu oraz świadomi potencjalnych zagrożeń. Regularne przeglądy techniczne oraz konserwacja maszyn są niezbędne do utrzymania ich w dobrym stanie i zapewnienia bezpiecznej eksploatacji.

Jakie są różnice między projektowaniem a budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dwa różne etapy procesu, które wymagają od inżynierów różnych umiejętności oraz podejścia. Projektowanie to faza koncepcyjna, w której inżynierowie opracowują szczegółowe plany oraz modele 3D maszyny. W tym etapie kluczowe jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, co pozwala na stworzenie funkcjonalnego i efektywnego projektu. Inżynierowie muszą również brać pod uwagę aspekty takie jak materiały, technologie produkcji oraz koszty, co sprawia, że proces ten może być czasochłonny i wymaga dużej precyzji. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje fizyczne wykonanie wszystkich komponentów oraz ich montaż. W tej fazie kluczowe znaczenie ma współpraca z różnymi specjalistami, takimi jak technicy czy monterzy, którzy odpowiadają za prawidłowe wykonanie poszczególnych elementów maszyny. Budowa wymaga również ścisłej kontroli jakości oraz testowania gotowego produktu przed jego wdrożeniem do użytku.

Jakie są korzyści płynące z zastosowania nowoczesnych narzędzi w projektowaniu maszyn

Wykorzystanie nowoczesnych narzędzi w projektowaniu i budowie maszyn przemysłowych przynosi wiele korzyści zarówno dla inżynierów, jak i dla samych przedsiębiorstw. Przede wszystkim nowoczesne oprogramowanie CAD umożliwia tworzenie skomplikowanych modeli 3D oraz symulacji działania maszyny, co pozwala na szybsze identyfikowanie potencjalnych problemów oraz optymalizację konstrukcji jeszcze przed rozpoczęciem produkcji. Dzięki temu można zaoszczędzić czas oraz koszty związane z ewentualnymi poprawkami w późniejszych etapach procesu. Dodatkowo narzędzia do analizy danych pozwalają na monitorowanie wydajności maszyn oraz przewidywanie awarii, co przekłada się na lepsze zarządzanie procesami produkcyjnymi i minimalizację przestojów. Nowoczesne technologie umożliwiają również łatwiejszą współpracę między zespołami projektowymi – dzięki chmurze obliczeniowej inżynierowie mogą dzielić się swoimi pomysłami i dokumentacją w czasie rzeczywistym, co sprzyja efektywnej komunikacji i szybszej realizacji projektów. Wreszcie zastosowanie narzędzi do prototypowania 3D pozwala na szybkie testowanie różnych rozwiązań technicznych bez konieczności długotrwałego procesu produkcji tradycyjnych komponentów.

Jakie są perspektywy rozwoju branży maszyn przemysłowych

Branża maszyn przemysłowych stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. W miarę jak technologia się rozwija, pojawiają się nowe możliwości dla producentów maszyn, aby dostosować swoje produkty do zmieniających się potrzeb rynku. Przemiany te obejmują rosnącą automatyzację procesów produkcyjnych oraz integrację sztucznej inteligencji w systemach sterowania maszynami. Dzięki tym innowacjom możliwe będzie zwiększenie wydajności produkcji oraz poprawa jakości produktów końcowych. Ponadto zmiany klimatyczne oraz rosnące wymagania dotyczące ochrony środowiska skłaniają firmy do poszukiwania bardziej ekologicznych rozwiązań technologicznych. Oznacza to większe zainteresowanie materiałami odnawialnymi oraz energooszczędnymi technologiami produkcji. Warto również zauważyć rosnącą rolę cyfryzacji w branży – Internet Rzeczy (IoT) oraz analiza danych stają się kluczowe dla monitorowania wydajności maszyn oraz przewidywania awarii. Te zmiany wskazują na konieczność ciągłego kształcenia się inżynierów oraz dostosowywania strategii biznesowych do dynamicznych warunków rynkowych.