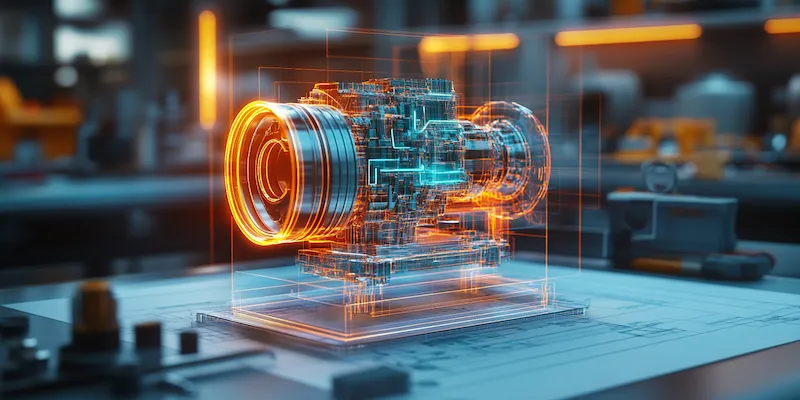

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić efektywne działanie systemu. Przede wszystkim, podstawowym elementem jest sprężarka, która odpowiada za wytwarzanie sprężonego powietrza. Sprężarki mogą mieć różne typy, w tym tłokowe, śrubowe czy wirnikowe, a ich wybór zależy od specyficznych potrzeb aplikacji. Kolejnym istotnym komponentem są zbiorniki na sprężone powietrze, które gromadzą powietrze w celu stabilizacji ciśnienia i zapewnienia ciągłości pracy maszyny. Ważne jest również zastosowanie odpowiednich zaworów, które kontrolują przepływ powietrza w systemie. Zawory te mogą być ręczne lub automatyczne, co wpływa na elastyczność i funkcjonalność całego układu. Oprócz tego, nie można zapomnieć o siłownikach pneumatycznych, które przekształcają energię sprężonego powietrza na ruch mechaniczny. Siłowniki te występują w różnych formach, takich jak cylindry jednostronnego lub dwustronnego działania.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które sprawiają, że są one popularnym wyborem w różnych branżach przemysłowych. Jedną z głównych korzyści jest ich prostota oraz niewielka liczba ruchomych części, co przekłada się na mniejsze ryzyko awarii i łatwiejszą konserwację. Dodatkowo, maszyny te charakteryzują się dużą siłą przy stosunkowo niewielkich rozmiarach, co czyni je idealnymi do zastosowań wymagających precyzyjnego ruchu. Warto również zauważyć, że systemy pneumatyczne są często bardziej ekonomiczne niż hydrauliczne czy elektryczne odpowiedniki, szczególnie w kontekście kosztów eksploatacji i energii. Niemniej jednak, maszyny pneumatyczne mają także swoje wady. Jednym z głównych problemów jest ich ograniczona wydajność w porównaniu do innych systemów napędowych, zwłaszcza przy długotrwałych operacjach wymagających stałego ciśnienia. Ponadto, sprężone powietrze może być mniej efektywne w przenoszeniu energii na dużą odległość. Wysoka wilgotność powietrza może prowadzić do korozji wewnętrznych elementów systemu oraz obniżać jego wydajność.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych sektorach przemysłu dzięki swojej wszechstronności i efektywności. W przemyśle motoryzacyjnym wykorzystuje się je do montażu komponentów oraz do wykonywania prac związanych z malowaniem i lakierowaniem pojazdów. W branży spożywczej maszyny te służą do pakowania produktów oraz transportu materiałów sypkich i płynnych. W przypadku przemysłu elektronicznego maszyny pneumatyczne są wykorzystywane do precyzyjnego montażu podzespołów oraz testowania urządzeń elektronicznych. W wielu zakładach produkcyjnych stosuje się je także do automatyzacji procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Dodatkowo, maszyny pneumatyczne są często wykorzystywane w systemach transportowych jako elementy przenośników czy podnośników. Ich elastyczność sprawia, że można je dostosować do różnych warunków pracy oraz specyfikacji technicznych konkretnej aplikacji.

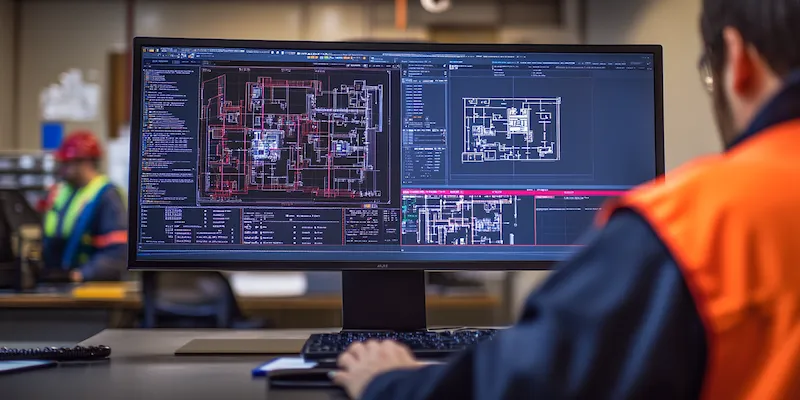

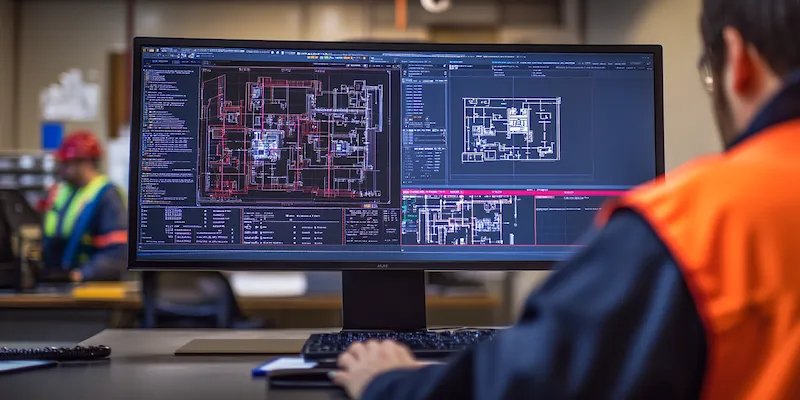

Jakie nowinki technologiczne wpływają na budowę maszyn pneumatycznych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn pneumatycznych, co wpływa na ich funkcjonalność oraz efektywność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych poprzez integrację systemów pneumatycznych z nowoczesnymi rozwiązaniami informatycznymi. Dzięki temu możliwe jest zdalne monitorowanie pracy maszyn oraz optymalizacja ich działania na podstawie analizy danych w czasie rzeczywistym. Wprowadzenie inteligentnych czujników pozwala na lepsze zarządzanie ciśnieniem oraz przepływem powietrza, co przekłada się na oszczędności energetyczne i zwiększenie wydajności całego systemu. Ponadto rozwój materiałów kompozytowych oraz technologii druku 3D umożliwia produkcję lżejszych i bardziej wytrzymałych komponentów maszyn pneumatycznych. To z kolei wpływa na ich mobilność oraz łatwość montażu w różnych warunkach pracy. Również innowacje związane z napędem elektrycznym stają się coraz bardziej popularne w kontekście maszyn pneumatycznych, co pozwala na uzyskanie lepszej kontroli nad procesami roboczymi oraz zwiększenie precyzji działania urządzeń.

Jakie są najczęstsze problemy w budowie maszyn pneumatycznych

Budowa maszyn pneumatycznych, mimo swoich licznych zalet, wiąże się także z pewnymi wyzwaniami i problemami, które mogą wystąpić podczas ich eksploatacji. Jednym z najczęstszych problemów jest nieszczelność układu pneumatycznego, która może prowadzić do utraty ciśnienia i obniżenia efektywności działania maszyny. Nieszczelności mogą występować w różnych miejscach, takich jak połączenia rur, uszczelki czy zawory, co wymaga regularnej kontroli oraz konserwacji systemu. Innym istotnym problemem jest zanieczyszczenie sprężonego powietrza, które może wpływać na działanie siłowników oraz innych elementów maszyny. Zanieczyszczenia mogą pochodzić z otoczenia lub być wynikiem zużycia komponentów, dlatego ważne jest stosowanie filtrów oraz separatorów wody. Dodatkowo, zmiany temperatury i wilgotności powietrza mogą wpływać na właściwości sprężonego powietrza i prowadzić do problemów z jego wydajnością. Warto również zwrócić uwagę na niewłaściwe dobranie komponentów do konkretnej aplikacji, co może skutkować nieoptymalnym działaniem maszyny oraz zwiększonym ryzykiem awarii.

Jakie są przyszłościowe kierunki rozwoju maszyn pneumatycznych

Przyszłość maszyn pneumatycznych zapowiada się obiecująco, a ich rozwój będzie koncentrował się na kilku kluczowych kierunkach. Jednym z nich jest dalsza automatyzacja procesów przemysłowych, co pozwoli na zwiększenie efektywności oraz redukcję kosztów produkcji. Integracja maszyn pneumatycznych z systemami sztucznej inteligencji i uczenia maszynowego umożliwi lepsze prognozowanie awarii oraz optymalizację pracy urządzeń w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój technologii IoT (Internet of Things), która pozwoli na zdalne monitorowanie i zarządzanie systemami pneumatycznymi z dowolnego miejsca. Dzięki temu możliwe będzie szybsze reagowanie na problemy oraz lepsze planowanie konserwacji. Warto również zauważyć rosnące zainteresowanie ekologicznymi rozwiązaniami w budowie maszyn pneumatycznych, które mają na celu minimalizację zużycia energii oraz ograniczenie emisji szkodliwych substancji. Wprowadzenie bardziej efektywnych sprężarek oraz zastosowanie odnawialnych źródeł energii w systemach pneumatycznych staje się coraz bardziej popularne.

Jakie są różnice między systemami pneumatycznymi a hydraulicznymi

Wybór między systemami pneumatycznymi a hydraulicznymi często zależy od specyfiki aplikacji oraz wymagań dotyczących wydajności i precyzji działania. Podstawową różnicą między tymi dwoma systemami jest medium robocze – w przypadku systemów pneumatycznych jest to sprężone powietrze, natomiast w hydraulicznych – ciecz hydrauliczna. Systemy pneumatyczne są zazwyczaj lżejsze i prostsze w budowie, co przekłada się na łatwiejszą konserwację oraz niższe koszty eksploatacji. Dodatkowo, maszyny pneumatyczne charakteryzują się szybszym czasem reakcji i większą elastycznością w zastosowaniach wymagających dynamicznych ruchów. Z drugiej strony, systemy hydrauliczne oferują znacznie większą siłę i moment obrotowy przy mniejszych rozmiarach jednostek napędowych, co czyni je bardziej odpowiednimi do ciężkich aplikacji przemysłowych. Warto również zauważyć, że systemy hydrauliczne są mniej podatne na zmiany temperatury i wilgotności otoczenia, co może wpływać na wydajność systemów pneumatycznych.

Jakie są kluczowe zasady bezpieczeństwa przy pracy z maszynami pneumatycznymi

Bezpieczeństwo pracy z maszynami pneumatycznymi jest niezwykle istotne ze względu na potencjalne zagrożenia związane z używaniem sprężonego powietrza. Kluczową zasadą jest regularne przeprowadzanie przeglądów technicznych oraz konserwacji urządzeń, co pozwala na wykrycie ewentualnych usterek i zapobieganie awariom. Użytkownicy powinni być odpowiednio przeszkoleni w zakresie obsługi maszyn pneumatycznych oraz znajomości zasad BHP. Ważne jest także stosowanie odpowiednich środków ochrony osobistej, takich jak gogle ochronne czy rękawice, aby minimalizować ryzyko urazów podczas pracy z urządzeniami generującymi wysokie ciśnienie. Należy również pamiętać o prawidłowym zabezpieczeniu miejsca pracy – wszystkie przewody i elementy układu powinny być odpowiednio zamocowane, aby uniknąć przypadkowego uszkodzenia lub zerwania połączeń. W przypadku awarii lub nieprawidłowego działania maszyny należy natychmiast zatrzymać pracę i zgłosić problem odpowiednim służbom technicznym.

Jakie są koszty związane z budową maszyn pneumatycznych

Koszty związane z budową maszyn pneumatycznych mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, rodzaj zastosowanych komponentów czy specyfika aplikacji przemysłowej. Na początkowym etapie inwestycji należy uwzględnić koszty zakupu sprężarek, zbiorników powietrza, zaworów oraz siłowników pneumatycznych. Dodatkowo wartość projektu może wzrosnąć w przypadku konieczności dostosowania maszyny do specyficznych wymagań klienta lub branży. Koszty instalacji również mogą być znaczące – obejmują one zarówno montaż urządzeń, jak i ewentualne prace budowlane związane z przygotowaniem miejsca pracy. Po uruchomieniu maszyny należy brać pod uwagę koszty eksploatacyjne związane z zużyciem energii elektrycznej do napędu sprężarki oraz regularną konserwację urządzeń. Warto również pamiętać o kosztach związanych z ewentualnymi naprawami czy wymianą uszkodzonych komponentów.

Jakie są najpopularniejsze marki produkujące maszyny pneumatyczne

Na rynku istnieje wiele renomowanych marek zajmujących się produkcją maszyn pneumatycznych, które cieszą się uznaniem zarówno w kraju, jak i za granicą. Wśród nich wyróżnia się firma Festo, która oferuje szeroką gamę produktów związanych z automatyką przemysłową i techniką pneumatyką. Festo specjalizuje się w innowacyjnych rozwiązaniach technologicznych i dostarcza wysokiej jakości komponenty do różnych aplikacji przemysłowych. Inną znaną marką jest SMC Corporation – japoński producent znany ze swojej bogatej oferty siłowników pneumatykowych oraz zaworów sterujących. SMC stawia na jakość swoich produktów oraz ich niezawodność w trudnych warunkach pracy. Kolejnym ważnym graczem na rynku jest Parker Hannifin – amerykańska firma oferująca kompleksowe rozwiązania w dziedzinie technologii hydraulicznych i pneumatycznych dla różnych sektorów przemysłu. Parker Hannifin wyróżnia się innowacyjnymi produktami oraz dużym doświadczeniem w branży.