Sektor produkcyjny na całym świecie stale ewoluuje, a jego sercem są innowacyjne maszyny przemysłowe. Proces projektowania i budowy tych zaawansowanych technologicznie urządzeń to złożone przedsięwzięcie, wymagające interdyscyplinarnej wiedzy, precyzji i zrozumienia specyficznych potrzeb klienta. Od pierwszych szkiców koncepcyjnych, poprzez szczegółowe projekty inżynierskie, aż po ostateczną konstrukcję i testy, każdy etap ma kluczowe znaczenie dla funkcjonalności, bezpieczeństwa i efektywności maszyny. W dzisiejszym dynamicznym środowisku biznesowym, dobrze zaprojektowane i solidnie zbudowane maszyny przemysłowe stanowią fundament konkurencyjności przedsiębiorstw, umożliwiając optymalizację procesów produkcyjnych, zwiększenie wydajności i obniżenie kosztów operacyjnych.

Zaawansowane technologicznie maszyny przemysłowe nie są jednorazowymi zakupami, ale strategicznymi inwestycjami, które odgrywają fundamentalną rolę w rozwoju każdej firmy produkcyjnej. Ich projektowanie wymaga głębokiego zrozumienia nie tylko mechaniki i elektroniki, ale również specyfiki branży, w której mają być wykorzystywane. Dobry projektant musi wziąć pod uwagę takie czynniki jak rodzaj przetwarzanych materiałów, wymagane tempo produkcji, standardy bezpieczeństwa oraz przyszłe potrzeby modernizacji. To właśnie te detale decydują o tym, czy maszyna będzie rzeczywiście wspierać rozwój firmy, czy stanie się jedynie kosztem.

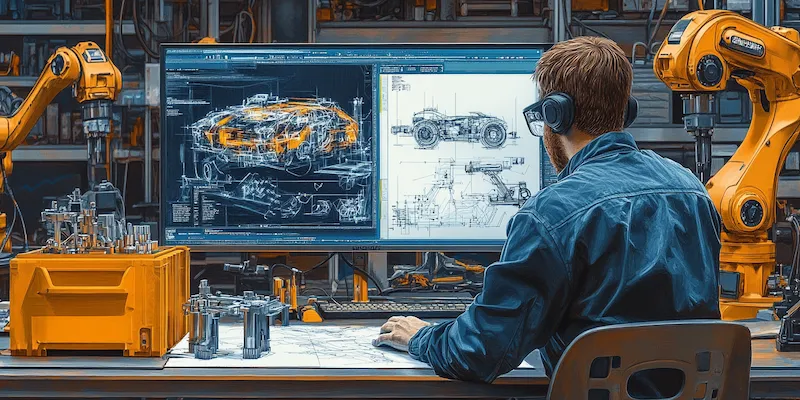

Proces ten jest ściśle powiązany z trendami w automatyzacji i cyfryzacji przemysłu. Wiele nowoczesnych maszyn jest projektowanych z myślą o integracji z systemami zarządzania produkcją (MES), systemami planowania zasobów przedsiębiorstwa (ERP) oraz Internetem Rzeczy (IoT). To pozwala na zbieranie danych w czasie rzeczywistym, zdalne monitorowanie stanu technicznego, predykcyjne utrzymanie ruchu oraz optymalizację parametrów pracy. Skomplikowane algorytmy sterujące, często wykorzystujące sztuczną inteligencję, pozwalają na samodzielne dostosowywanie się maszyn do zmieniających się warunków i wymagań.

Inwestycja w wysokiej jakości projektowanie i budowę maszyn przemysłowych przekłada się bezpośrednio na jakość produkowanych wyrobów. Precyzja wykonania, stabilność pracy i powtarzalność procesów są kluczowe dla zapewnienia spójności i zgodności z normami. Nowoczesne techniki produkcyjne, takie jak obróbka CNC, druk 3D metali czy zaawansowane techniki spawania, pozwalają na tworzenie komponentów o niezwykłej dokładności i złożoności, co znajduje odzwierciedlenie w końcowym produkcie. W ten sposób innowacyjne maszyny stają się narzędziem do tworzenia produktów najwyższej klasy.

Kluczowe etapy w procesie tworzenia maszyn przemysłowych

Tworzenie maszyn przemysłowych to proces wieloetapowy, który wymaga ścisłej współpracy między różnymi działami i specjalistami. Od momentu narodzin koncepcji, przez szczegółowe etapy projektowe, aż po finalną budowę i uruchomienie, każdy krok jest fundamentem dla sukcesu całego przedsięwzięcia. Zrozumienie tych etapów jest kluczowe dla każdego, kto jest zaangażowany w proces pozyskiwania lub tworzenia nowych urządzeń produkcyjnych. Pierwszym i jednym z najważniejszych etapów jest dogłębna analiza potrzeb klienta. Na tym etapie zespół projektowy dokładnie bada specyfikę produkcji, wymagania techniczne, ograniczenia przestrzenne i budżetowe. Tylko poprzez pełne zrozumienie tych czynników możliwe jest stworzenie maszyny idealnie dopasowanej do konkretnego zastosowania.

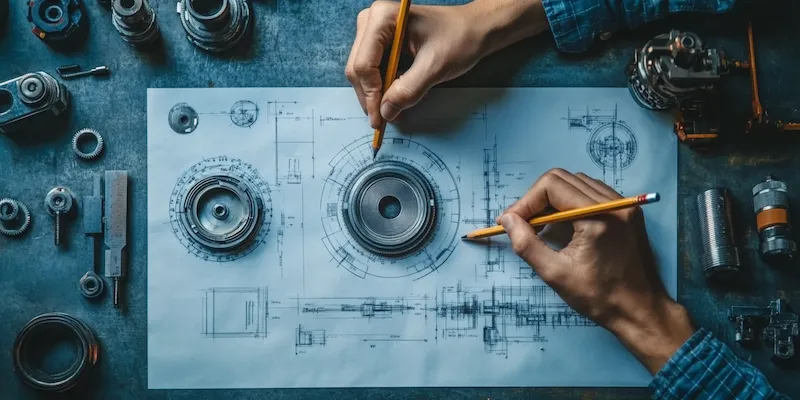

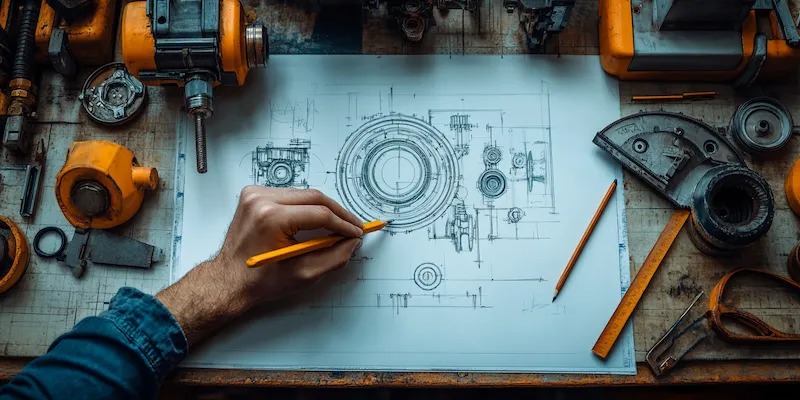

Następnie przechodzimy do fazy koncepcyjnej, gdzie generowane są wstępne pomysły i rozwiązania. Na tym etapie tworzone są pierwsze szkice, modele 3D i symulacje, które pozwalają na wizualizację potencjalnych rozwiązań i ich ocenę pod kątem wykonalności. Wybór optymalnego konceptu jest kluczowy dla dalszego rozwoju projektu. Po zaakceptowaniu koncepcji, rozpoczyna się szczegółowe projektowanie inżynierskie. Inżynierowie tworzą precyzyjne rysunki techniczne, specyfikacje materiałowe, schematy elektryczne i pneumatyczne, uwzględniając wszystkie normy bezpieczeństwa i wymogi techniczne. To właśnie na tym etapie powstaje dokładna dokumentacja, która będzie podstawą do budowy.

Kolejnym ważnym krokiem jest wybór odpowiednich komponentów i dostawców. W zależności od specyfiki maszyny, mogą to być silniki, przekładnie, systemy sterowania, czujniki, siłowniki czy narzędzia robocze. Kluczowe jest, aby komponenty były wysokiej jakości, niezawodne i zgodne ze specyfikacją projektu. Następnie rozpoczyna się proces budowy i montażu. Wykwalifikowani technicy i mechanicy zgodnie z dokumentacją projektową składają poszczególne części w spójną całość. Ten etap wymaga precyzji, doświadczenia i ścisłego nadzoru.

Po zmontowaniu maszyny przychodzi czas na jej testowanie i uruchomienie. Przeprowadzane są różnego rodzaju testy funkcjonalne, wydajnościowe i bezpieczeństwa, aby upewnić się, że maszyna działa zgodnie z założeniami. Wszelkie wykryte błędy są korygowane. Ostatnim, ale niezwykle ważnym etapem jest dostarczenie maszyny klientowi, jej instalacja na miejscu docelowym oraz szkolenie personelu obsługującego. Dbanie o każdy z tych etapów gwarantuje, że maszyna będzie spełniać oczekiwania i efektywnie wspierać proces produkcyjny.

Wykorzystanie nowoczesnych technologii w projektowaniu maszyn

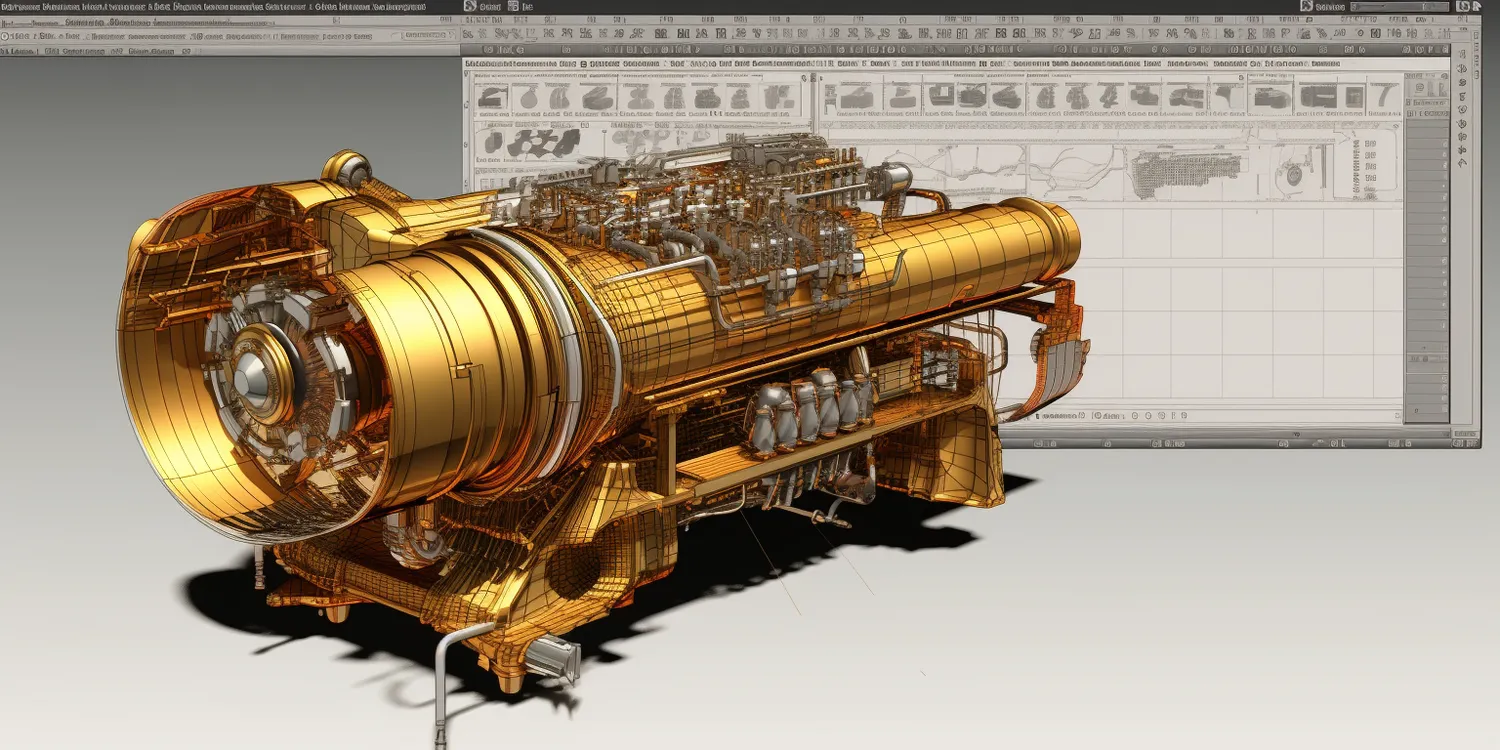

Równie ważne jest inżynieria wspomagana komputerowo (CAE), która umożliwia przeprowadzanie zaawansowanych symulacji i analiz. Dzięki niej można badać wytrzymałość materiałów, rozkład naprężeń, dynamikę ruchu czy przepływ ciepła. Symulacje te pozwalają na przewidywanie zachowania maszyny w różnych warunkach eksploatacyjnych i optymalizację jej parametrów, co znacząco redukuje ryzyko wystąpienia problemów podczas rzeczywistego użytkowania. Daje to inżynierom możliwość testowania wielu scenariuszy w wirtualnym środowisku, co jest niemożliwe i nieopłacalne w warunkach rzeczywistych.

Kolejnym przełomem jest produkcja wspomagana komputerowo (CAM), która integruje projektowanie z procesem produkcji. Oprogramowanie CAM generuje instrukcje dla maszyn sterowanych numerycznie (CNC), takich jak frezarki, tokarki czy centra obróbcze, co zapewnia wysoką precyzję i powtarzalność wykonania elementów. Druk 3D, znany również jako wytwarzanie addytywne, otwiera nowe możliwości w tworzeniu złożonych geometrii, prototypów oraz narzędzi i części zamiennych w krótkim czasie. Pozwala to na szybkie iteracje projektowe i tworzenie komponentów o niestandardowych kształtach, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami.

W kontekście budowy maszyn przemysłowych, robotyzacja i automatyzacja odgrywają coraz większą rolę. Zastosowanie robotów przemysłowych w procesach montażu, spawania czy kontroli jakości przyspiesza produkcję, zwiększa jej dokładność i poprawia bezpieczeństwo pracy. Integracja z systemami Przemysłu 4.0, w tym Internetem Rzeczy (IoT), chmurą obliczeniową i analizą Big Data, pozwala na tworzenie „inteligentnych” maszyn, które komunikują się ze sobą, optymalizują swoje działanie w czasie rzeczywistym i umożliwiają zdalne monitorowanie oraz diagnostykę. To wszystko przekłada się na tworzenie maszyn nowej generacji.

Znaczenie bezpieczeństwa i ergonomii w konstrukcjach maszynowych

Bezpieczeństwo i ergonomia stanowią filary, na których opiera się odpowiedzialne projektowanie i budowa maszyn przemysłowych. Zapewnienie maksymalnego bezpieczeństwa operatorów i personelu, a także komfortowych warunków pracy, jest nie tylko wymogiem prawnym i etycznym, ale również kluczowym czynnikiem wpływającym na efektywność i długoterminowy sukces przedsiębiorstwa. Niedostateczne uwzględnienie tych aspektów może prowadzić do wypadków, kosztownych przestojów, obniżenia morale pracowników i utraty reputacji. Wymogi prawne dotyczące bezpieczeństwa maszyn są bardzo rygorystyczne i obejmują szereg dyrektyw oraz norm, które muszą być bezwzględnie przestrzegane na każdym etapie projektowania i produkcji.

Kluczowe jest identyfikowanie i minimalizowanie wszelkich potencjalnych zagrożeń. Obejmuje to analizę ryzyka związanego z ruchomymi częściami, gorącymi powierzchniami, substancjami chemicznymi, hałasem, wibracjami oraz zagrożeniami elektrycznymi. Maszyny muszą być wyposażone w odpowiednie osłony, blokady bezpieczeństwa, przyciski zatrzymania awaryjnego oraz systemy monitorujące, które zapobiegną niepożądanym działaniom. Projektanci muszą również brać pod uwagę możliwość łatwego dostępu do punktów serwisowych, jednocześnie zapewniając, że te punkty są odpowiednio zabezpieczone podczas normalnej pracy maszyny.

Ergonomia natomiast skupia się na dostosowaniu maszyny do fizjologicznych i psychologicznych możliwości człowieka. Dobrze zaprojektowane stanowisko pracy minimalizuje wysiłek fizyczny, redukuje potrzebę wykonywania nienaturalnych ruchów i zapobiega powstawaniu urazów przeciążeniowych. Obejmuje to odpowiednie rozmieszczenie elementów sterujących, intuicyjne interfejsy użytkownika, regulowane wysokości robocze, a także dbałość o odpowiednie oświetlenie i wentylację w miejscu pracy maszyny. Maszyna, która jest łatwa i wygodna w obsłudze, nie tylko zwiększa produktywność, ale także przyczynia się do zadowolenia i zaangażowania pracowników.

Wdrażanie zasad bezpieczeństwa i ergonomii nie jest jedynie kwestią spełnienia norm, ale świadczy o kulturze organizacyjnej firmy i jej zaangażowaniu w dobrostan pracowników. Nowoczesne podejście do projektowania uwzględnia te aspekty od samego początku, integrując je z estetyką i funkcjonalnością. Prawidłowo zaprojektowana maszyna, która jest jednocześnie bezpieczna i ergonomiczna, stanowi inwestycję, która zwraca się wielokrotnie poprzez zwiększoną wydajność, mniejszą liczbę wypadków i wyższą jakość pracy. To właśnie te elementy odróżniają dobre projekty od tych przeciętnych.

Współpraca z przewoźnikiem w kontekście transportu maszyn

Transport maszyn przemysłowych, szczególnie tych o dużych gabarytach i znaczącej masie, stanowi złożone wyzwanie logistyczne, w którym kluczową rolę odgrywa efektywna współpraca z wyspecjalizowanym przewoźnikiem. Dobór odpowiedniego partnera transportowego, który posiada doświadczenie i odpowiednie zasoby do obsługi tego typu ładunków, jest gwarancją terminowej i bezpiecznej dostawy. Proces ten wymaga ścisłego planowania, precyzyjnego przygotowania dokumentacji oraz koordynacji wielu działań, aby uniknąć opóźnień i uszkodzeń w trakcie przewozu. Nawiązanie partnerstwa z przewoźnikiem OCP to kluczowy krok w zapewnieniu płynności tego procesu.

Pierwszym krokiem jest dokładne określenie wymagań dotyczących transportu. Należy uwzględnić wymiary, wagę, specyficzne potrzeby dotyczące załadunku i rozładunku, a także wymagania dotyczące opakowania. Informacje te są niezbędne do wyboru odpowiedniego środka transportu – może to być transport drogowy (specjalistyczne naczepy niskopodwoziowe), kolejowy, morski lub nawet lotniczy, w zależności od odległości i pilności. Przewoźnik OCP powinien dysponować flotą pojazdów przystosowanych do przewozu ciężkich i ponadgabarytowych ładunków, posiadających niezbędne zezwolenia i certyfikaty.

Kolejnym istotnym elementem jest przygotowanie dokumentacji. Obejmuje to faktury, listy przewozowe, certyfikaty zgodności, a także wszelkie zezwolenia wymagane do transportu ponadgabarytowego, które mogą być niezbędne w zależności od kraju i trasy przejazdu. Przewoźnik OCP powinien pomóc w procesie uzyskiwania tych dokumentów, zapewniając zgodność z przepisami. Bezpieczeństwo podczas transportu jest priorytetem. Maszyny muszą być odpowiednio zabezpieczone ładunkiem, używając pasów transportowych, klinów i innych specjalistycznych mocowań, aby zapobiec ich przesuwaniu się lub uszkodzeniu w trakcie jazdy. W niektórych przypadkach konieczne jest również zastosowanie specjalnych kontenerów lub platform.

Efektywna komunikacja między producentem maszyny, odbiorcą a przewoźnikiem OCP jest fundamentem udanej współpracy. Regularne aktualizacje dotyczące statusu transportu, potencjalnych przeszkód i harmonogramu pozwalają na szybkie reagowanie na nieprzewidziane sytuacje. Doświadczony przewoźnik OCP nie tylko zapewnia transport, ale również oferuje doradztwo logistyczne, pomoc w załatwianiu formalności i ubezpieczenie ładunku, co minimalizuje ryzyko i zapewnia spokój ducha podczas całego procesu dostawy. Zapewnienie sprawnego przepływu informacji i koordynacja działań są kluczowe dla sukcesu.

Utrzymanie i serwisowanie maszyn dla długoterminowej efektywności

Po zakończonym procesie projektowania i budowy maszyn przemysłowych, kluczowym elementem zapewniającym ich długoterminową efektywność i niezawodność jest odpowiednie utrzymanie i regularny serwis. Nawet najlepiej zaprojektowana i wykonana maszyna wymaga troski, aby mogła pracować w optymalnych warunkach przez wiele lat. Zaniedbanie tych aspektów może prowadzić do nieoczekiwanych awarii, kosztownych przestojów w produkcji, skrócenia żywotności urządzenia, a nawet zagrożenia bezpieczeństwa. Systematyczne działania konserwacyjne stanowią podstawę dla utrzymania ciągłości procesów produkcyjnych.

Istnieją różne strategie utrzymania maszyn, które można podzielić na prewencyjne i korygujące. Konserwacja prewencyjna polega na planowanych działaniach mających na celu zapobieganie awariom. Obejmuje ona regularne przeglądy, smarowanie, wymianę zużytych części eksploatacyjnych (np. filtrów, uszczelek, łożysk) zgodnie z harmonogramem określonym przez producenta lub na podstawie analizy stanu technicznego. Konserwacja predykcyjna wykorzystuje natomiast nowoczesne technologie monitorowania parametrów pracy maszyny (np. wibracji, temperatury, ciśnienia) do przewidywania potencjalnych usterek i zaplanowania interwencji jeszcze przed ich wystąpieniem. Pozwala to na optymalne wykorzystanie zasobów i minimalizację nieplanowanych przestojów.

Serwis korygujący, znany również jako naprawczy, obejmuje działania podejmowane w przypadku wystąpienia awarii. Ważne jest, aby zespół serwisowy posiadał odpowiednie kwalifikacje i dostęp do oryginalnych części zamiennych, aby szybko i skutecznie przywrócić maszynę do pełnej sprawności. Szybkość reakcji jest w tym przypadku kluczowa, aby zminimalizować straty produkcyjne. Wiele firm decyduje się na podpisanie umów serwisowych z producentami maszyn lub wyspecjalizowanymi firmami zewnętrznymi, które zapewniają kompleksową opiekę nad urządzeniami, obejmującą diagnostykę, konserwację i naprawy.

Regularne szkolenia operatorów i personelu technicznego z zakresu obsługi i podstawowych czynności konserwacyjnych są również niezwykle ważne. Świadomość potencjalnych problemów i umiejętność szybkiego reagowania mogą zapobiec wielu drobnym usterkom, zanim przerodzą się w poważne awarie. Właściwe utrzymanie i serwis maszyn przemysłowych to nie tylko koszt, ale przede wszystkim inwestycja w ciągłość produkcji, jakość wyrobów i długoterminową rentowność przedsiębiorstwa. Dbałość o te aspekty jest fundamentem sukcesu każdej nowoczesnej firmy produkcyjnej.