Projektowanie i budowa maszyn to złożony proces, który wymaga interdyscyplinarnej wiedzy, precyzji i innowacyjnego podejścia. Od wstępnej koncepcji, przez szczegółowe obliczenia i symulacje, aż po fizyczną realizację i testy – każdy etap ma kluczowe znaczenie dla ostatecznego sukcesu. Współczesna budowa maszyn projektowanie opiera się na zaawansowanych narzędziach, takich jak oprogramowanie CAD/CAM/CAE, które umożliwiają tworzenie wirtualnych modeli, analizę ich wytrzymałości, optymalizację parametrów pracy i planowanie procesów produkcyjnych. Inżynierowie muszą brać pod uwagę nie tylko funkcjonalność i wydajność maszyny, ale także jej bezpieczeństwo, ergonomię, koszty produkcji i eksploatacji, a także wpływ na środowisko.

W dzisiejszym świecie przemysłu, gdzie konkurencja jest zacięta, a wymagania rynku stale rosną, kluczowe staje się tworzenie maszyn, które nie tylko spełniają swoje podstawowe funkcje, ale także oferują przewagę konkurencyjną. Oznacza to często projektowanie rozwiązań niestandardowych, dopasowanych do specyficznych potrzeb klienta. Proces ten wymaga ścisłej współpracy między projektantami, technologami, a także samym zamawiającym. Zrozumienie specyfiki branży, procesów produkcyjnych i oczekiwanych rezultatów jest fundamentem udanego projektu. Inwestycja w nowoczesne technologie i materiały, a także stałe podnoszenie kwalifikacji zespołu, są niezbędne do utrzymania wysokiego poziomu innowacyjności.

Budowa maszyn projektowanie to dziedzina, która nieustannie ewoluuje, napędzana postępem technologicznym i potrzebą optymalizacji procesów produkcyjnych. Dążenie do zwiększenia efektywności, redukcji zużycia energii, minimalizacji odpadów i poprawy bezpieczeństwa pracy stanowi priorytet dla inżynierów na całym świecie. Rozwój automatyki, robotyki i sztucznej inteligencji otwiera nowe możliwości w zakresie projektowania i budowy maszyn, pozwalając na tworzenie bardziej inteligentnych, autonomicznych i elastycznych systemów produkcyjnych. Skuteczne zarządzanie projektem, od początkowej fazy koncepcyjnej po finalne uruchomienie maszyny, jest kluczowe dla osiągnięcia zamierzonych celów i satysfakcji klienta.

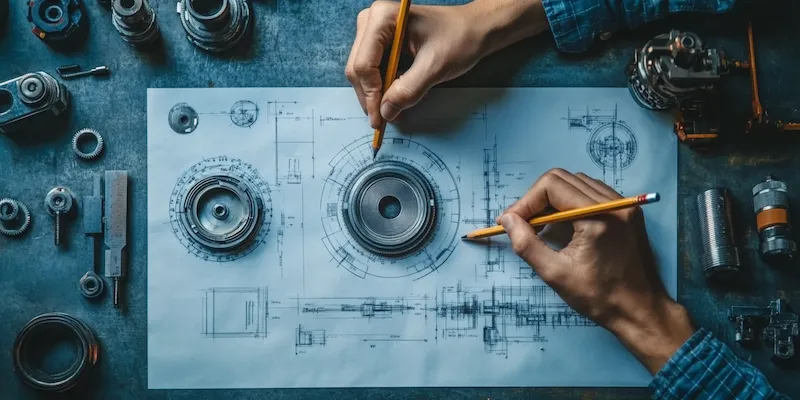

Znaczenie szczegółowego projektu dla efektywnej budowy każdej maszyny

Precyzyjnie opracowany projekt stanowi fundament każdej udanej budowy maszyny. Dbałość o detale na etapie projektowania zapobiega kosztownym błędom i opóźnieniom w fazie realizacji. Projektowanie maszyn obejmuje tworzenie kompletnej dokumentacji technicznej, która zawiera rysunki wykonawcze, schematy elektryczne i hydrauliczne, specyfikacje materiałowe, instrukcje montażu i obsługi. Wykorzystanie zaawansowanego oprogramowania do modelowania 3D pozwala na wizualizację każdego elementu maszyny, symulację jego działania oraz weryfikację poprawności połączeń i wymiarów. To podejście minimalizuje ryzyko kolizji części i ułatwia identyfikację potencjalnych problemów jeszcze przed rozpoczęciem fizycznej produkcji.

Kluczowe znaczenie ma również analiza wytrzymałościowa i optymalizacja konstrukcji. Metody takie jak Metoda Elementów Skończonych (MES) pozwalają na ocenę naprężeń i odkształceń pod wpływem obciążeń, co umożliwia dobranie odpowiednich materiałów i wymiarów komponentów, zapewniając jednocześnie wymagany poziom bezpieczeństwa i trwałości. Dbałość o takie aspekty jak ergonomia, dostępność do punktów serwisowych i łatwość konserwacji również powinny być uwzględnione w projekcie. Dobrze zaprojektowana maszyna to taka, która nie tylko działa niezawodnie, ale także jest przyjazna dla operatora i personelu technicznego.

Współczesna budowa maszyn projektowanie kładzie również nacisk na aspekty związane z integracją z innymi systemami produkcyjnymi. Projekt musi przewidywać możliwości komunikacji z systemami sterowania, bazami danych oraz innymi maszynami w linii produkcyjnej. To podejście jest szczególnie ważne w kontekście koncepcji Przemysłu 4.0, gdzie kluczowa jest cyfryzacja i integracja wszystkich elementów procesu produkcyjnego. Inwestycja w dobrze przemyślany projekt to inwestycja w przyszłość, która przekłada się na wyższą jakość, większą elastyczność i lepszą konkurencyjność.

Proces tworzenia koncepcji i budowa maszyn w przemyśle nowoczesnym

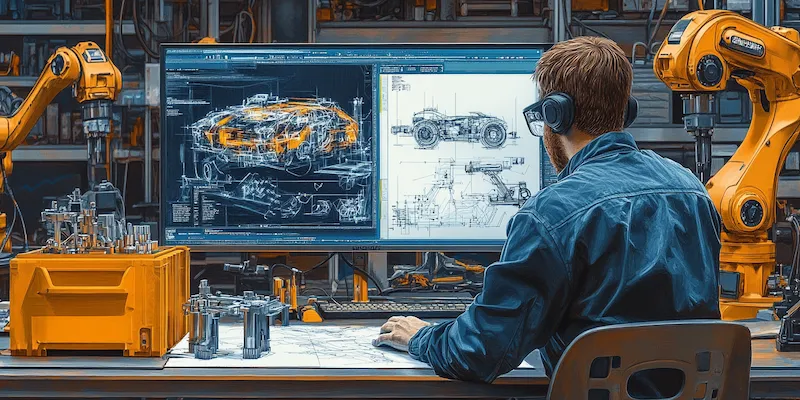

Następnie koncepcja jest rozwijana w szczegółowy projekt techniczny. Tutaj wchodzi do gry zaawansowane oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie precyzyjnych modeli 3D wszystkich komponentów maszyny. Modelowanie to nie tylko rysowanie, ale także definiowanie relacji między częściami, symulacja ich ruchu i interakcji. Oprogramowanie CAM (Computer-Aided Manufacturing) jest wykorzystywane do planowania procesów obróbki i produkcji poszczególnych elementów, natomiast CAE (Computer-Aided Engineering) służy do analizy wytrzymałościowej, termicznej, dynamicznej i innych aspektów technicznych. Te narzędzia pozwalają na wczesne wykrycie potencjalnych problemów i optymalizację konstrukcji pod kątem wydajności i niezawodności.

Budowa maszyn projektowanie w przemyśle nowoczesnym musi uwzględniać również aspekty takie jak:

- Efektywność energetyczna: Projektowanie maszyn zużywających mniej energii, co przekłada się na niższe koszty eksploatacji i mniejszy wpływ na środowisko.

- Bezpieczeństwo operatorów: Implementacja zaawansowanych systemów zabezpieczeń, zgodnych z obowiązującymi normami, minimalizujących ryzyko wypadków.

- Ergonomia i komfort pracy: Projektowanie intuicyjnych interfejsów, łatwo dostępnych elementów sterujących i optymalizacja przestrzeni roboczej.

- Łatwość konserwacji i serwisu: Projektowanie z myślą o szybkim dostępie do elementów wymagających regularnej konserwacji lub wymiany.

- Integracja z systemami automatyki: Zapewnienie kompatybilności z nowoczesnymi systemami sterowania i komunikacji w ramach Przemysłu 4.0.

Optymalizacja procesów dzięki zaawansowanemu projektowaniu maszyn produkcyjnych

Zaawansowane projektowanie maszyn produkcyjnych odgrywa kluczową rolę w optymalizacji całego procesu wytwórczego. Dobrze zaprojektowana maszyna jest w stanie znacząco zwiększyć wydajność, skrócić czas cyklu produkcyjnego i zredukować liczbę błędów. Wykorzystanie nowoczesnych narzędzi CAD/CAM/CAE umożliwia precyzyjne modelowanie komponentów, symulację ich działania oraz optymalizację pod kątem wytrzymałości i efektywności. Inżynierowie mogą analizować różne scenariusze pracy, identyfikować potencjalne wąskie gardła i wprowadzać ulepszenia jeszcze przed fizyczną budową maszyny. To znacząco redukuje koszty związane z późniejszymi modyfikacjami i przestojami.

Kolejnym ważnym aspektem jest redukcja zużycia surowców i energii. Projektanci mogą stosować innowacyjne materiały, które są lżejsze, wytrzymalsze i bardziej odporne na zużycie, co wpływa na żywotność maszyny i zmniejsza potrzebę częstych napraw. Optymalizacja kinematyki ruchu, zastosowanie energooszczędnych napędów i systemów sterowania to kolejne elementy, które przyczyniają się do obniżenia kosztów eksploatacji i zmniejszenia negatywnego wpływu na środowisko. Dążenie do minimalizacji odpadów produkcyjnych poprzez precyzyjne cięcie, formowanie i montaż jest również ważnym celem.

Budowa maszyn projektowanie z myślą o elastyczności produkcji jest coraz bardziej istotna w dzisiejszym dynamicznym otoczeniu rynkowym. Maszyny, które można łatwo rekonfigurować do produkcji różnych wariantów produktu lub nawet zupełnie nowych jego typów, stanowią cenną inwestycję. Modułowa konstrukcja, możliwość szybkiej wymiany narzędzi i łatwość programowania to cechy, które pozwalają firmom na szybkie reagowanie na zmieniające się potrzeby klientów i trendów rynkowych. Takie podejście zwiększa konkurencyjność i zapewnia długoterminowy rozwój.

Współpraca z OCP przewoźnika w kontekście logistyki budowy maszyn

Skuteczna budowa maszyn projektowanie często wiąże się z koniecznością transportu dużych, ciężkich i często wrażliwych elementów, a także gotowych urządzeń. Tutaj kluczową rolę odgrywa współpraca z OCP przewoźnika, czyli organizatora czynności przewozowych, który posiada specjalistyczną wiedzę i zasoby do obsługi tego typu ładunków. OCP przewoźnika pomaga w planowaniu optymalnych tras transportu, wyborze odpowiednich środków transportu (np. specjalistyczne naczepy, dźwigi, statki), a także w uzyskiwaniu niezbędnych pozwoleń i dokumentów. Ich doświadczenie w logistyce ponadgabarytowej jest nieocenione.

Kluczowe aspekty współpracy obejmują nie tylko sam transport, ale także przygotowanie ładunku. OCP przewoźnika może doradzić w kwestii odpowiedniego zabezpieczenia maszyny na czas transportu, uwzględniając jej wagę, kształt i wrażliwość na wstrząsy czy warunki atmosferyczne. W przypadku eksportu lub importu maszyn, OCP przewoźnika zajmuje się również formalnościami celnymi, co znacznie usprawnia proces i minimalizuje ryzyko opóźnień. Ich znajomość przepisów międzynarodowych i lokalnych jest niezbędna do płynnego przepływu towarów przez granice.

Budowa maszyn projektowanie musi uwzględniać logistykę już na etapie projektowania. Projektanci powinni brać pod uwagę możliwość rozłożenia maszyny na mniejsze, łatwiejsze do transportu moduły, jeśli jest to technicznie możliwe. Współpraca z OCP przewoźnika na wczesnym etapie może pomóc w określeniu ograniczeń transportowych, które mogą wpłynąć na projektowanie. Dzięki temu można uniknąć sytuacji, w której gotowa maszyna okazuje się zbyt duża lub zbyt ciężka do przetransportowania na miejsce docelowe, co generowałoby dodatkowe koszty i problemy. Efektywna logistyka, wspierana przez OCP przewoźnika, jest integralną częścią sukcesu w dziedzinie budowy maszyn.

Przyszłość projektowania i budowy maszyn w erze cyfryzacji

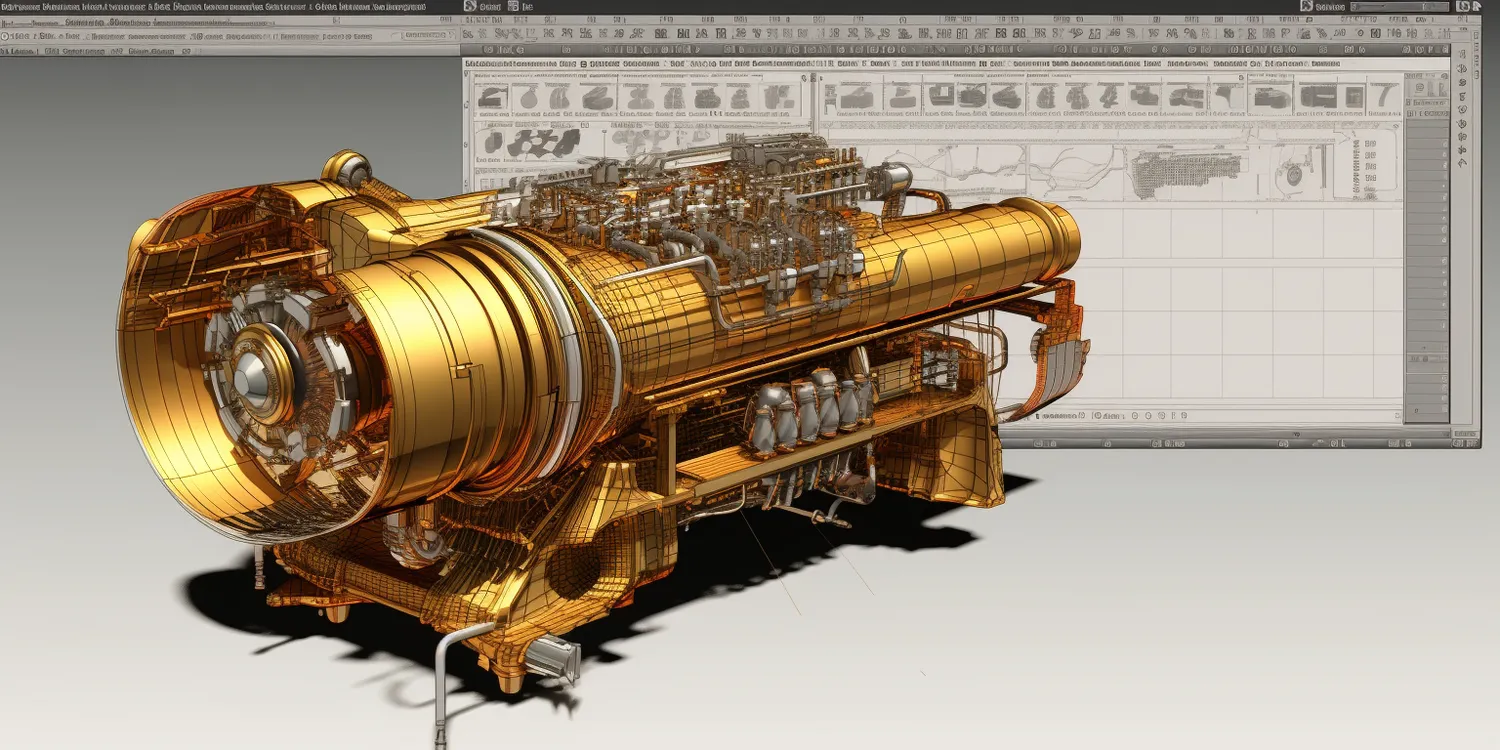

Przyszłość projektowania i budowy maszyn rysuje się w jasnych barwach, napędzana przez dynamiczny rozwój technologii cyfrowych. Koncepcje takie jak Przemysł 4.0, Internet Rzeczy (IoT), sztuczna inteligencja (AI) i uczenie maszynowe (ML) rewolucjonizują sposób, w jaki maszyny są projektowane, produkowane i eksploatowane. Zaawansowane symulacje i cyfrowe bliźniaki (digital twins) pozwalają na tworzenie wirtualnych replik maszyn, które są w stanie odzwierciedlać ich zachowanie w czasie rzeczywistym. Umożliwia to monitorowanie stanu technicznego, przewidywanie awarii, optymalizację parametrów pracy i zdalne sterowanie, co znacząco zwiększa efektywność i redukuje koszty.

Projektowanie maszyn staje się coraz bardziej zautomatyzowane. Algorytmy AI mogą być wykorzystywane do generowania optymalnych rozwiązań konstrukcyjnych, analizy materiałowej i projektowania procesów produkcyjnych. Systemy uczenia maszynowego pozwalają na analizę ogromnych ilości danych z sensorów maszyn, co prowadzi do ich ciągłego doskonalenia i personalizacji. Druk 3D, czyli technologia przyrostowa, otwiera nowe możliwości w tworzeniu skomplikowanych, niestandardowych komponentów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. To pozwala na tworzenie lżejszych, bardziej wytrzymałych i wydajnych konstrukcji.

Budowa maszyn projektowanie w przyszłości będzie jeszcze bardziej skupiona na współpracy człowiek-maszyna. Roboty współpracujące (coboty) będą coraz częściej integrowane z procesami produkcyjnymi, wspierając pracowników w wykonywaniu powtarzalnych, niebezpiecznych lub wymagających precyzji zadań. Interfejsy człowiek-komputer staną się bardziej intuicyjne, umożliwiając łatwiejszą interakcję z zaawansowanymi systemami. Zrównoważony rozwój i ekoprojektowanie będą odgrywać coraz większą rolę, prowadząc do tworzenia maszyn bardziej energooszczędnych, wykorzystujących materiały z recyklingu i generujących mniej odpadów. Przyszłość budowy maszyn to synergia innowacji technologicznych i świadomości ekologicznej.

„`